Станки лазерной резки

Дополнительная информация по оборудованию: Станки лазерной резки

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Разместить заказ

Выбрать исполнителя

Станки лазерной резки: острее острого

Первый лазерный станок для резки металла был создан в 1960 году на основе кристалла рубина. С тех пор технологии совершили колоссальный прорыв и сегодня активно применяются во всех сферах, включая обработку металлов. А детали, изготовленные с их применением, славятся долговечностью и высоким качеством исполнения.Особенности лазерной резки и ее оборудования

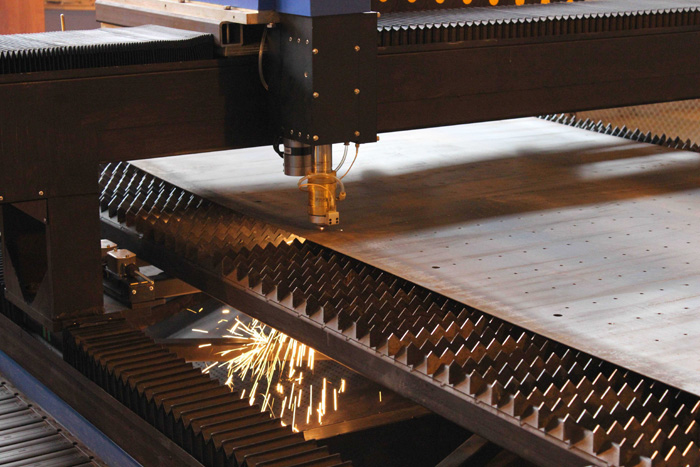

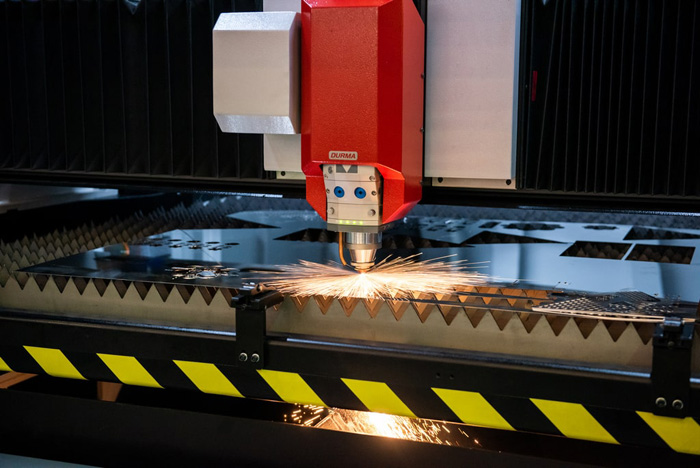

Принцип работы устройства заключается в направлении концентрированного лазерного луча на обрабатываемую деталь. При поглощении лазерной энергии металл в зоне реза мгновенно нагревается до порога плавления и испаряется. Это позволяет получать узкие резы с предельно чистыми кромками, не требующими допобработки. Управление лазером ведется с помощью зеркальных оптических систем, фокусирующих луч строго по заданному направлению.Главные достоинства станка лазерной резки металла:

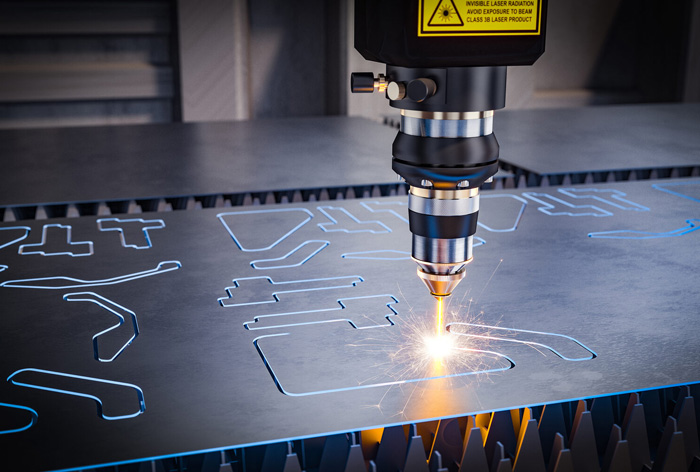

- высочайшая точность;

- впечатляющее качество поверхности реза,

- возможность обработки труднообрабатываемых материалов,

- пространственная свобода формообразования,

- легкая автоматизация процесса.

Классификация лазерных станков

для резки металла

Лазерное оборудование, используемое в металлообработке, можно классифицировать по нескольким основным признакам. По типу луча выделяют СО2, волоконные, твердотельные и полупроводниковые лазеры. По его мощности - низкомощные (до 1 кВт), среднемощные (1-5 кВт) и высокомощные (свыше 5 кВт). По габаритам рабочего пространства станок с лазерной резкой металла бывает малого формата (до 1х1 м), среднего (1х1 - 3х1,5 м) и большого (свыше 3х1,5 м). По степени автоматизации выделяют устройства с ручным или программным управлением (2D, 3D, 5D). По типу установки лазерной головки - со стационарной или подвижной головкой. По типу использования - универсальные или специализированные (обрабатывающие только листы, трубы, проволоку и пр.).

Такая классификация дает возможность подобрать станок лазерной резки металла, цена на который устроит покупателя, при этом его возможности будут соответствовать задачам производства.

Наиболее распространены две разновидности лазеров: газовые СО2 и твердотельные волоконные. Первые подходят для резки толстого металла и отличаются высокой мощностью. Вторые - компактностью и универсальностью. Выбор лазера зависит от типа и толщины разрезаемого материала.

Возможности и ход работы лазерного станка

Современные лазеры без труда режут листы толщиной от 0,5 до 30 мм и более. При этом погрешность в точности обработки составляет всего плюс-минус 0,05 мм. Это гарантируется предельно высокой фокусировкой лазерного луча и точностью настроек ЧПУ.Конструкция лазерного станка для резки металла включает:

- оптическую систему,

- источник лазерного излучения,

- систему ЧПУ,

- рабочий стол.

Процесс резки выглядит следующим образом. Оператор загружает в систему ЧПУ разработанную программу - управляющий код, задающий траекторию движения луча, скорость, мощность и другие параметры. Затем на рабочий стол укладывают листовой металл, который нужно разрезать. Он фиксируется прижимами или зажимами, чтобы не двигался во время процесса.

Затем оператор, координирующий работу станка лазерной резки металла, запускает программу обработки. Происходят инициация лазера и фокусировка луча. Лазерный луч по заданной траектории на высокой скорости проходит по поверхности металла, расплавляя его и образуя узкий резаный канал. Газовая струя, подаваемая соплом, выдувает расплавленный металл из канала реза. Луч движется по контуру детали, полностью отделяя ее от материала.

Весь цикл резки занимает от нескольких секунд до нескольких минут. После завершения программы готовую деталь извлекают, а остатки листа удаляют. При необходимости процесс повторяется для новой партии заготовок.

Востребованность лазерных станков

Станок с лазерной резкой металла находит широкое применение в промышленности. Его используют, когда требуется:- раскрой листового металла - стали, алюминия, титана, меди и других материалов - по заданным контурам;

- разделение профильного проката, труб, швеллеров, уголков на части заданной длины;

- изготовление деталей, узлов, агрегатов из листовых и профильных заготовок;

- термическая резка с одновременной локальной закалкой кромок для повышения износостойкости;

- вырезание в металле отверстий и пазов. В этом случае лазер играет роль сверла;

- гравировка и маркировка изделий: нанесение логотипов, штрих-кодов, технических надписей.

Лазерные станки российского производства -

достойные конкуренты импортных аналогов

Для вас как будущего покупателя станка лазерной резки металла цена наверняка имеет не последнее значение. Достойный и практичный вариант экономии - заказать оборудование у отечественных производителей, работающих на нашем сайте. Оно имеет более низкую стоимость по сравнению с импортными аналогами при сопоставимом качестве. По приблизительным подсчетам, сокращение ваших расходов может составлять от 30 до 50%.Этот выбор оправдан и по другим причинам. Для вас изготовят устройство, полностью адаптированное к условиям эксплуатации и требованиям промышленности. Наши предприятия занимаются разработкой комплексных решений "под ключ" и поставляют машины, оборудованные всем необходимым: от вытяжек до систем охлаждения.

Вы положительно оцените простоту и оперативность сервисного и постгарантийного обслуживания. А также не будете переживать, где приобрести комплектующие для вашего станка: все они своевременно будут поставлены заводом-изготовителем в рамках договора. Заказывайте лазерный станок для резки металла лучшим российским компаниям!

| Размер рабочего поля, мм | Стоимость, млн руб. | |||

|---|---|---|---|---|

| 1300х900 | от 2 | |||

| 1300х1300 | от 3,5 | |||

| 1300х2500 | от 5 | |||

| 1500х1300 | от 4 | |||

Автор данного ролика представлен в нашем каталоге:

TRUMPF GmbH + Co. KG

+7 (495) 789-95-19

+7 (495) 789-95-19