назад

Господдержка станкостроения: приведут ли рекордные инвестиции к технологическому прорыву?

Российское станкостроение, десятилетиями находившееся в тени импортных гигантов, оказалось в центре беспрецедентного внимания со стороны государства. Объявленные инвестиции в размере около 300 миллиардов рублей на ближайшие годы и амбициозная цель достичь полного технологического суверенитета к 2030 году звучат как заявка на возрождение целой отрасли.

Российское станкостроение, десятилетиями находившееся в тени импортных гигантов, оказалось в центре беспрецедентного внимания со стороны государства. Объявленные инвестиции в размере около 300 миллиардов рублей на ближайшие годы и амбициозная цель достичь полного технологического суверенитета к 2030 году звучат как заявка на возрождение целой отрасли. Однако за оптимистичными цифрами и громкими заявлениями скрывается системная проблема: приведет ли финансовое вливание к реальному технологическому прорыву или же ограничится латанием дыр и созданием «потемкинских деревень» из импортных комплектующих?

От руин к возрождению

Для понимания масштаба задачи вспомним отправную точку. После распада СССР отечественное станкостроение, некогда одно из вдущих в мире, пережило коллапс. Производственные цепочки были разрушены, заводы закрывались или перепрофилировались, а рынок был наводнен доступным и технологичным оборудованием из Германии, Японии, Италии и Китая. В результате к началу 2020-х годов доля импортных станков в России, по разным оценкам, достигала 80-90%.

Геополитические сдвиги 2022 года и последующие санкционные ограничения превратили эту зависимость из экономической проблемы в угрозу национальной безопасности. Остановка поставок не только нового оборудования, но и запчастей и сервисного обслуживания для уже работающих станков поставила под удар всю российскую промышленность: от ВПК до гражданского машиностроения. Именно в этих условиях пришло решение о форсированном возрождении отрасли.

Механизмы поддержки и первые успехи

Государственная стратегия строится на трех китах:

- прямое финансирование и льготное кредитование. Основным инструментом стал Фонд развития промышленности (ФРП), который предоставляет компаниям займы под низкий процент на проекты по созданию или модернизации производств;

- стимулирование спроса. Введены субсидии для покупателей отечественного оборудования, что делает его более привлекательным по сравнению с импортными аналогами;

- инвестиции в НИОКР. Выделяются гранты на разработку ключевых компонентов, которые становятся «сердцем» современного станка.

Первые результаты уже заметны. По официальным данным, за последние два года производство станков в России выросло вдвое. Запускаются новые проекты, как, например, планы по строительству завода по производству лазерных станков в Московской области или расширение мощностей на уже существующих предприятиях, таких как «СтанкоМашКомплекс» или ивановский завод тяжелого станкостроения «Саста». Эти успехи активно тиражируются и создают позитивный информационный фон.

Ахиллесова пята российского станка

Но при более глубоком анализе становится очевидна ключевая уязвимость, которая ставит под сомнение долгосрочный успех всей программы. Это критическая зависимость от импортных высокотехнологичных компонентов.

Современный станок с числовым программным управлением (ЧПУ) - сложнейший комплекс, и его российское происхождение часто оказывается условным. Главные проблемы сосредоточены в следующих узлах:

- системы ЧПУ и приводы. Мозг и нервная система любого станка. Несмотря на наличие отечественных разработок (например, «Балт-Систем»), их доля на рынке мала, а в самых сложных и высокоточных станках по-прежнему доминируют системы Fanuc, Siemens или их азиатские аналоги. Разработка конкурентоспособной системы ЧПУ с нуля - задача, требующая не только миллиардов рублей, но и 5-10 лет работы лучших инженеров и программистов;

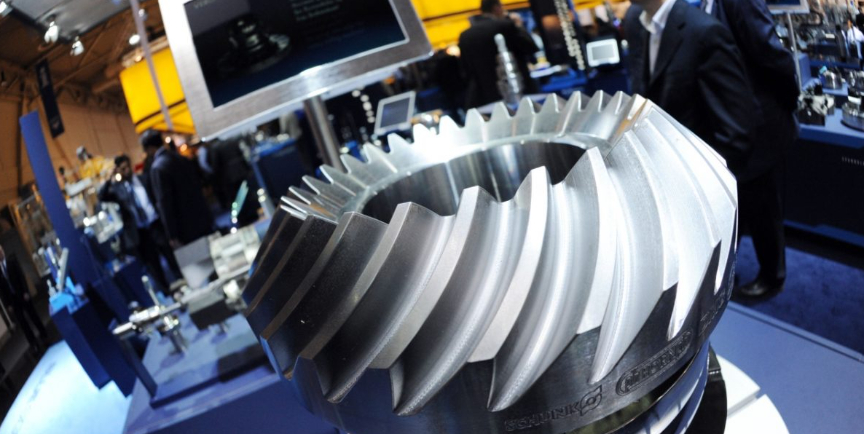

- шарико-винтовые пары (ШВП) и направляющие. Это мышцы станка, отвечающие за точность перемещения его рабочих органов. Производство высокоточных ШВП - сложнейший технологический процесс, которым в мире владеет ограниченное число компаний. В России это направление только начинает возрождаться;

- шпиндельные узлы и подшипники. От качества шпинделя зависит скорость и чистота обработки. Производство высокоскоростных и высокоточных шпиндельных узлов также является узким местом.

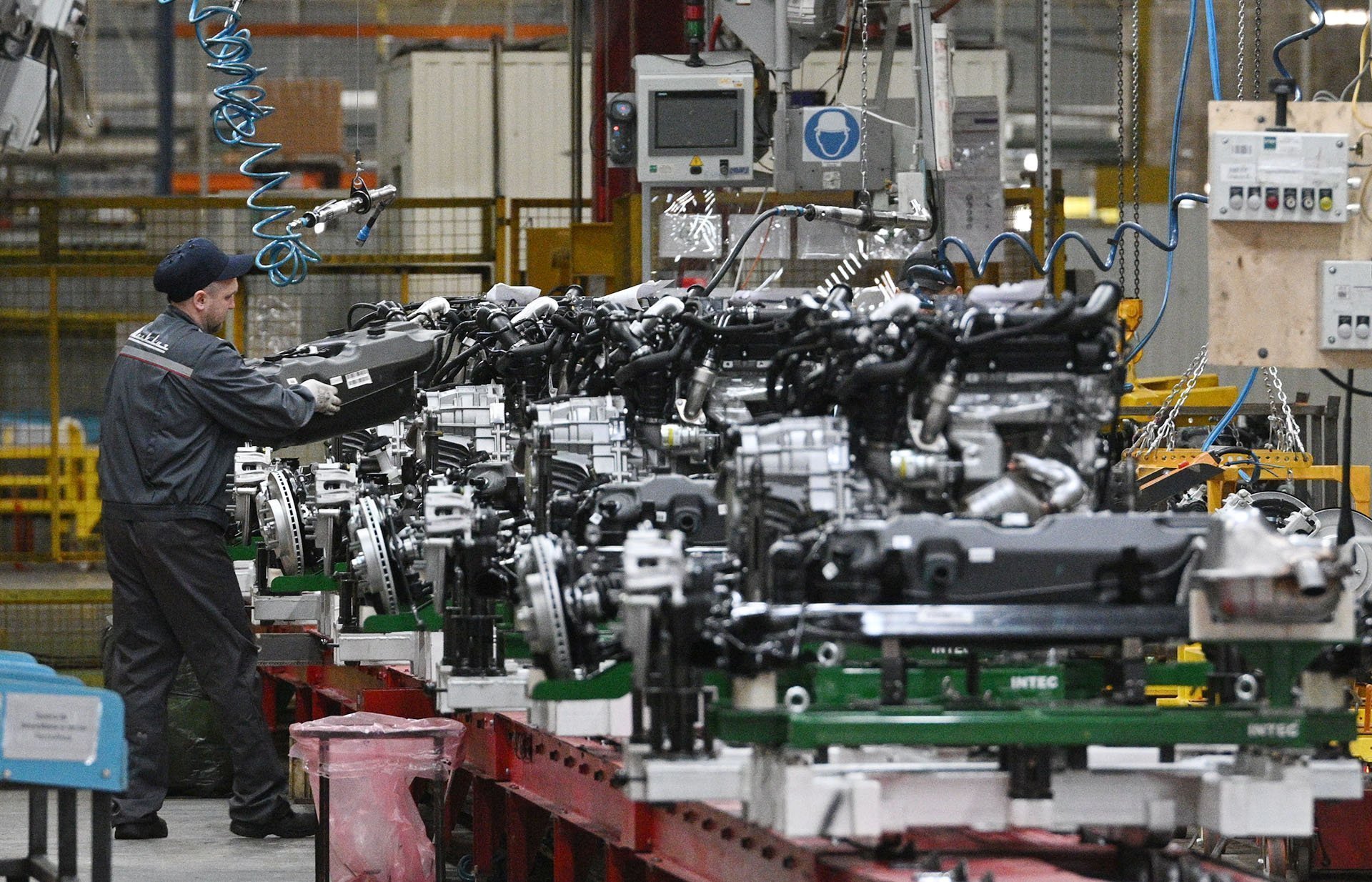

По оценкам независимых экспертов, в некоторых отечественных станках доля импортных комплектующих может достигать 80%. По сути, многие новые производства занимаются так называемой «отверточной сборкой»: в российский корпус (станину) устанавливаются импортные мозг, нервы и мышцы.

Такой подход решает тактическую задачу насыщения рынка, но стратегически оставляет отрасль уязвимой. Любое ужесточение вторичных санкций или логистические проблемы с поставками из дружественных стран могут вновь остановить конвейеры.

Вывод: деньги - фундамент, но не здание

Государственные инвестиции, безусловно, необходимый и своевременный шаг. Они создают фундамент, на котором можно начать строить новое здание российского станкостроения. Однако деньги сами по себе не создают технологии и не рождают инженеров, дефицит которых является еще одной системной проблемой.

Технологический прорыв станет возможным только при выполнении нескольких условий:

- фокус на компонентной базе. Основная часть инвестиций и усилий должна быть направлена не на сборку конечных изделий, а на создание с нуля или локализацию производств ключевых узлов: ЧПУ, ШВП, оптики, электроники;

- возрождение инженерной школы. Необходима долгосрочная программа по реформе технического образования и повышению престижа инженерных и рабочих профессий. Новым заводам нужны не только стены, но и люди, способные создавать, программировать и обслуживать сложное оборудование;

- терпение и стратегическое планирование. Станкостроение - отрасль с длинным инвестиционным циклом. Ожидать мгновенных результатов и полной независимости за 2-3 года наивно. Требуется последовательная государственная политика на горизонте 10-15 лет.

Таким образом, выделенные миллиарды - не гарантия успеха, а лишь шанс на него. Как мы им воспользуемся, будет зависеть от того, насколько глубоко и системно станет решаться проблема технологической зависимости, а не только ее внешние проявления.

+7 (495) 789-95-19

+7 (495) 789-95-19