назад

Металлообработка-2025: автоматизация и роботизация как главные тренды

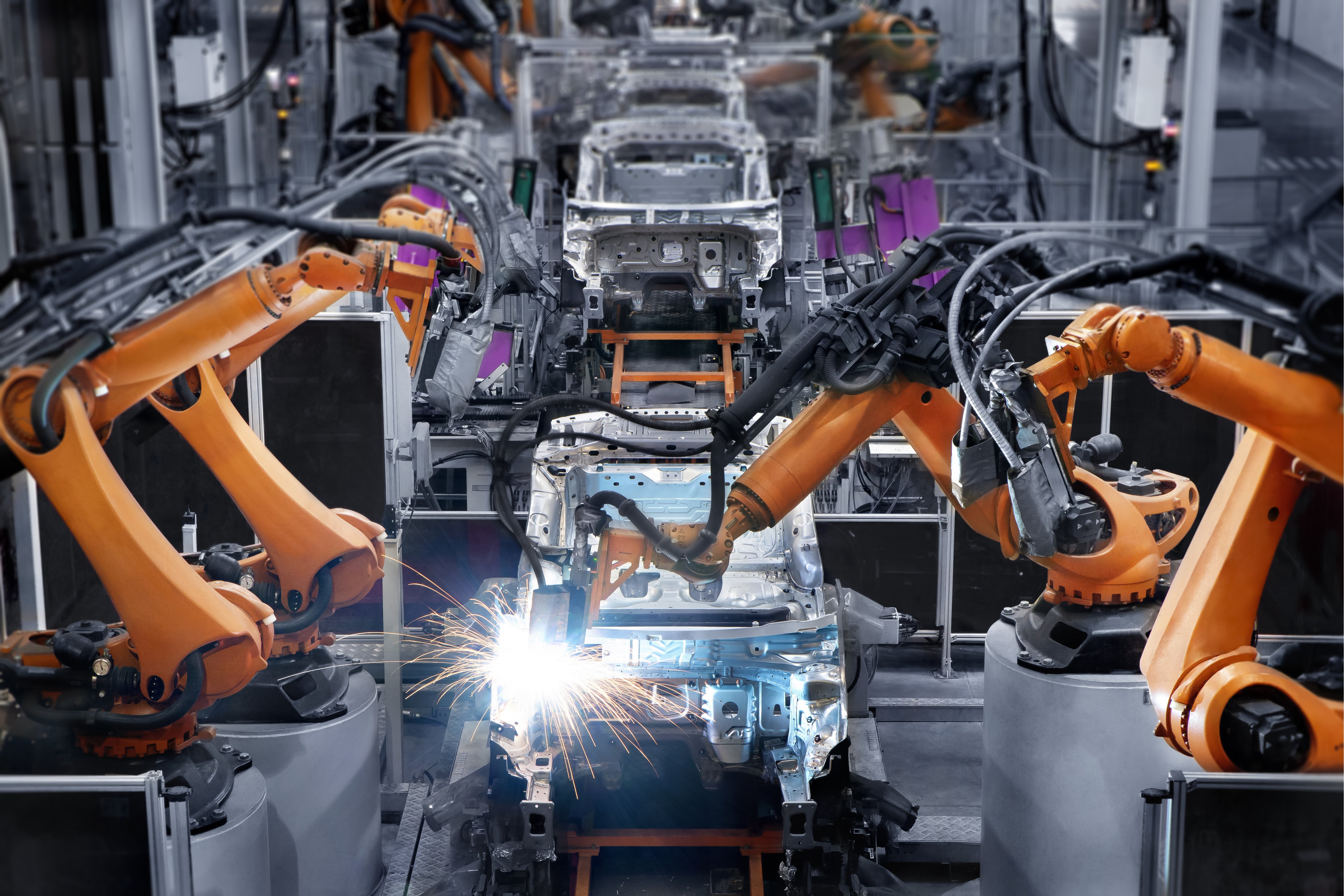

Российская металлообработка переживает глубокую трансформацию. На смену традиционным подходам приходят передовые технологии. Если еще несколько лет назад промышленные роботы в цехах воспринимались как экзотика или атрибут исключительно крупных автоконцернов, сегодня автоматизация и роботизация - главный тренд и насущная необходимость для предприятий любого масштаба.

Российская металлообработка переживает глубокую трансформацию. На смену традиционным подходам приходят передовые технологии. Если еще несколько лет назад промышленные роботы в цехах воспринимались как экзотика или атрибут исключительно крупных автоконцернов, сегодня автоматизация и роботизация - главный тренд и насущная необходимость для предприятий любого масштаба. Анализ рынка и экспертные оценки показывают: это не просто дань моде, а единственно верный ответ на острейший дефицит кадров и необходимость кардинального повышения производительности.

Идеальный шторм: кадровый голод как главный двигатель прогресса

Ключевым катализатором роботизации стал не столько технологический прорыв, сколько экономический вызов. Российская промышленность столкнулась с самым серьезным кадровым голодом за всю постсоветскую историю. Найти квалифицированного сварщика, токаря или оператора гибочного пресса становится все сложнее и дороже. Проблема носит системный характер: демографический спад, падение престижа рабочих профессий и несоответствие системы образования реальным запросам производства создали вакуум, который невозможно заполнить традиционными методами.

В этих условиях промышленный робот перестает быть статьей расходов и превращается в стратегическую инвестицию. Он не уходит в отпуск, не болеет, не требует повышения зарплаты и способен работать в три смены семь дней в неделю. Что еще важнее, он обеспечивает стабильно высокое качество, которое не зависит от усталости или человеческого фактора.

Роботизация позволяет не столько сократить имеющийся персонал, сколько компенсировать его нехватку, перераспределив оставшихся ценных сотрудников на более сложные и ответственные задачи: программирование, наладку и контроль работы автоматизированных комплексов.

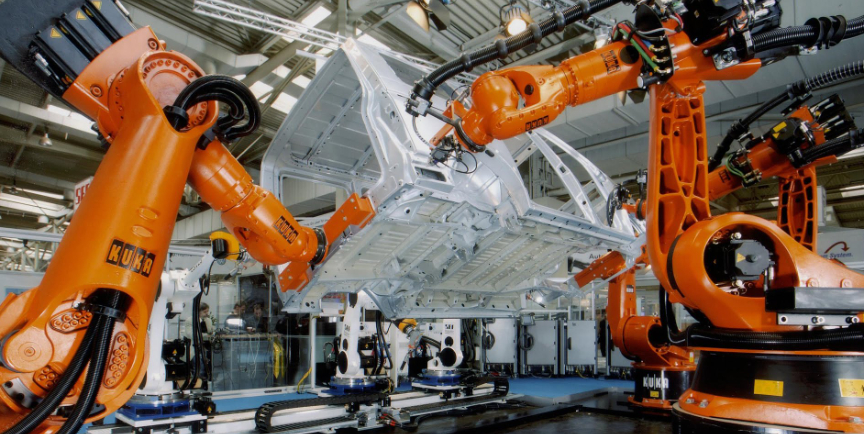

Роботы на производстве: от сварки до контроля качества

Современные роботизированные комплексы (РТК) способны выполнять широкий спектр операций, которые составляют основу металлообработки. Наибольшее распространение получили решения для следующих задач.

Обслуживание станков (Machine Tending)

Одна из самых рутинных и монотонных операций - загрузка заготовок в станок с ЧПУ и выгрузка готовых деталей. Робот справляется с этой задачей легко и не уставая. Он позволяет организовать так называемое «безлюдное производство» в ночные смены и в выходные. Это резко повышает коэффициент использования дорогостоящего оборудования.

На одном из подмосковных заводов, производящих детали для приборостроения, внедрение робота для обслуживания токарно-фрезерного центра позволило увеличить его полезное время работы с 12 до 22 часов в сутки.

Роботизированная гибка

Работа с листовым металлом на гибочных прессах - тяжелый и травмоопасный труд. Робот, оснащенный специальным захватом, берет на себя подачу тяжелых листов в рабочую зону, их позиционирование и перемещение, а также складирование готовых изделий. Это не только повышает безопасность, но и гарантирует высочайшую точность гиба.

Лазерная и плазменная резка

Робот может перемещать режущую головку по сложнейшим 3D-траекториям, выполняя фигурную резку труб, профилей и объемных деталей с недоступной для портальных станков гибкостью.

Контроль качества

Оснащенные системами машинного зрения (3D-сканерами и камерами высокого разрешения) роботы способны проводить стопроцентный контроль геометрии изделий с микронной точностью. Они выявляют малейшие отклонения от чертежа за считанные секунды.

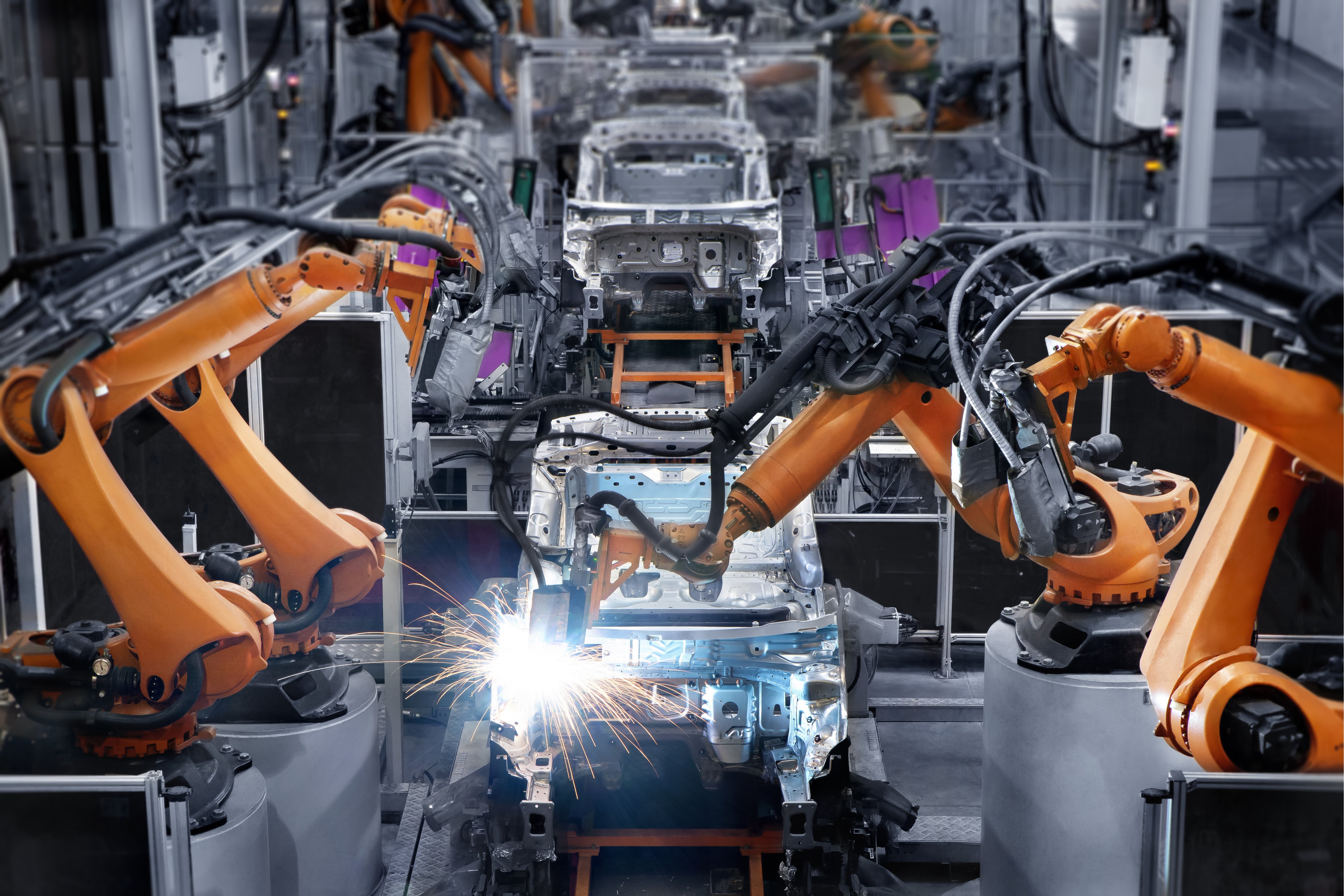

Роботизированная сварка

Классика жанра и одна из самых быстроокупаемых технологий. Робот-манипулятор, оснащенный сварочной горелкой, обеспечивает идеальную повторяемость траектории и параметров сварки. В результате получается безупречный, равномерный шов, недостижимый при ручной работе. Это важно при производстве ответственных металлоконструкций, рам транспортных средств, корпусов оборудования.

Многие производители строительных металлоконструкций и сельскохозяйственной техники внедряют РТК для сварки ферм и рам, что позволяет им увеличить выпуск продукции на 30-50% при одновременном снижении процента брака практически до нуля.

Экономика роботизации: когда инвестиции начинают окупаться?

Несмотря на очевидные преимущества, главным барьером для многих предприятий остается высокая первоначальная стоимость роботизированного комплекса. Но детальный расчет показывает, что срок окупаемости (ROI) часто оказывается на удивление коротким.

Экономический эффект складывается из нескольких составляющих:

- прямая экономия на фонде оплаты труда (ФОТ). Робот заменяет 1-3 рабочих в зависимости от сменности;

- рост производительности. РТК работает быстрее и без перерывов, увеличивая выпуск продукции на 20-200%;

- снижение брака. Стабильность процесса сводит количество дефектных изделий к минимуму, экономя материал и ресурсы;

- снижение затрат на средства индивидуальной защиты (СИЗ) и компенсации за вредные условия труда.

В среднем для типовых задач, таких как сварка или обслуживание станков, срок окупаемости РТК в России сегодня составляет от 1,5 до 3 лет. Учитывая государственные программы поддержки, например, льготные займы от Фонда развития промышленности (ФРП), роботизация становится доступной даже для среднего и малого бизнеса.

Барьеры на пути к умному цеху: интеграторы и компетенции

Несмотря на позитивные тенденции, на пути массовой роботизации стоят серьезные вызовы. Главный из них - дефицит не столько роботов (рынок насыщен предложениями в основном из Китая), сколько системных интеграторов. То есть инжиниринговых компаний, способных спроектировать весь комплекс под конкретную задачу заказчика.

Выполняя заказ под ключ, такая компания должна подобрать робота, разработать и изготовить оснастку (захваты, позиционеры), написать управляющие программы, внедрить системы безопасности и обучить персонал. Сегодня далеко не все интеграторы готовы выполнить весь цикл операция сами, без привлечения посредников.

Вторая проблема - нехватка собственных компетенций на предприятиях. В штате должен появиться специалист, способный обслуживать и перепрограммировать комплекс. Это требует инвестиций в обучение и переквалификацию персонала.

Тренд на автоматизацию и роботизацию в российской металлообработке необратим. Это эволюционный скачок, продиктованный жесткой необходимостью. Предприятия, которые сегодня инвестируют в умные технологии, не просто решают проблему нехватки кадров. Они закладывают фундамент для своей конкурентоспособности на годы вперед, получая гибкое, эффективное и высококачественное производство, готовое к вызовам будущего.

+7 (495) 789-95-19

+7 (495) 789-95-19