назад

Ремонт и модернизация импортных станков: как выживает промышленность без официального сервиса?

В цехах тысяч российских заводов, от гигантов оборонно-промышленного комплекса до небольших частных компаний, продолжает работать оборудование, купленное в предыдущие десятилетия. Это огромный парк высокопроизводительных станков с ЧПУ из Германии, Японии, Швейцарии и США.

В цехах тысяч российских заводов, от гигантов оборонно-промышленного комплекса до небольших частных компаний, продолжает работать оборудование, купленное в предыдущие десятилетия. Это огромный парк высокопроизводительных станков с ЧПУ из Германии, Японии, Швейцарии и США. Бренды DMG Mori, Mazak, Haas, Hermle, Okuma и другие стали синонимом точности и эффективности. Но сегодня, после ухода этих компаний с российского рынка, промышленность столкнулась с проблемой: как поддерживать, ремонтировать и модернизировать это сложное оборудование без официальной поддержки производителя, без доступа к оригинальным запчастям и лицензионному ПО?

Наследие дружественной эпохи: масштаб вызова

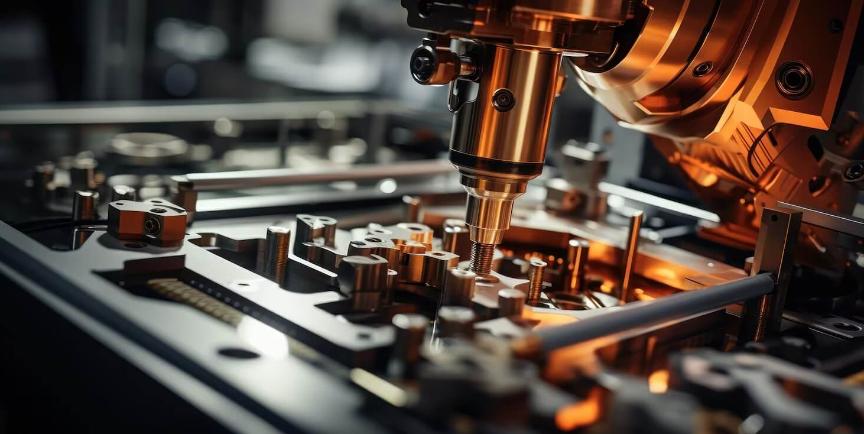

Чтобы осознать серьезность ситуации, нужно понимать, о каком оборудовании идет речь. Это не простые токарные или фрезерные станки, а зачастую пятиосевые обрабатывающие центры, прецизионные шлифовальные станки и токарно-фрезерные комплексы, способные производить детали сложнейшей геометрии с микронной точностью. На них держится производство лопаток для авиационных двигателей, пресс-форм для литья пластика, медицинских имплантов, гидравлических систем и многого другого.

Простой такого станка - не просто остановка одной единицы оборудования, а разрыв целой технологической цепочки, срыв сроков по госконтрактам и прямые финансовые убытки. Уход западных компаний означал одномоментное прекращение:

- официальных поставок запчастей и расходных материалов;

- регулярного технического обслуживания и плановых ремонтов;

- технической поддержки и консультаций со стороны инженеров производителя;

- обновлений программного обеспечения, которое управляет станком.

Перед российскими инженерами и руководителями компаний встала задача, которую можно сравнить с необходимостью поддерживать полет авиалайнера, экипаж которого неожиданно покинул кабину.

Канал номер один: параллельный импорт и его риски

Первым и самым очевидным решением для получения запчастей стал параллельный импорт. Появились десятки новых, часто небольших и очень гибких компаний, которые наладили каналы поставок оригинальных комплектующих через третьи страны: Турцию, ОАЭ, Казахстан, Китай и другие.

Как это работает? Российская компания заказывает необходимую деталь (например, датчик, плату управления для системы ЧПУ Siemens или Fanuc, высокоточный подшипник для шпинделя) у посредника в дружественной стране. Тот закупает ее у официального дилера на местном рынке и переправляет в Россию. Но у этого метода есть существенные недостатки:

- цена. Из-за сложной логистики и наценки нескольких посредников стоимость запчасти порой вырастает в два-три раза по сравнению с ценой до 2022 года;

- сроки. Доставка может занимать недели и даже месяцы вместо нескольких дней, как это было раньше. Для производства, где на счету каждый час простоя, это болезненно;

- риск контрафакта. Отсутствие официальных каналов открывает дорогу для подделок. Получить под видом оригинального подшипника низкокачественный аналог стало вполне реальной угрозой.

Таким образом, параллельный импорт решает проблему здесь и сейчас, но в долгосрочной перспективе это все-таки дорого и ненадежно.

Реверс-инжиниринг и его возможности

Более сложным, но стратегически правильным путем стал реверс-инжиниринг - обратное проектирование. Если достать оригинальную деталь невозможно или слишком затратно, предприятия начали создавать ее копии.

Процесс выглядит так: уцелевшая или изношенная деталь сканируется на координатно-измерительной машине (КИМ) для получения точной 3D-модели. С помощью спектрального анализа определяется точный химический состав материала. Далее инженеры-конструкторы создают чертежи, а технологи прописывают процесс изготовления.

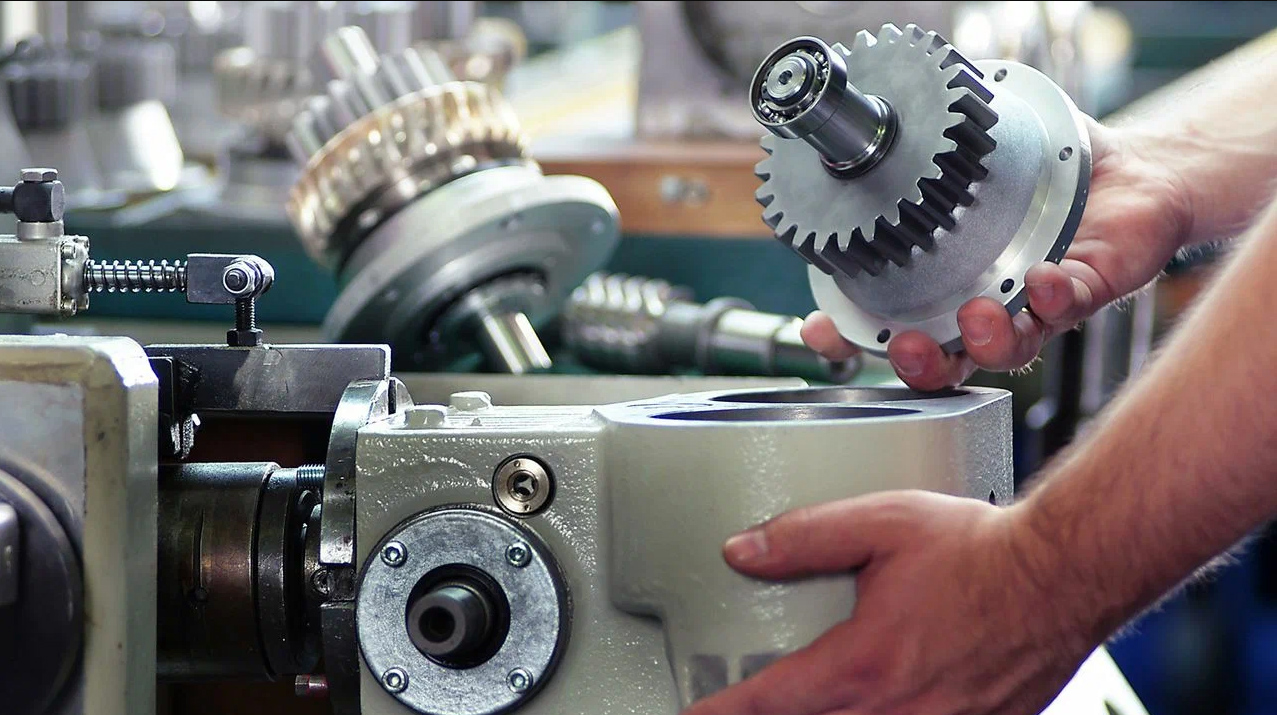

Этот подход уже успешно применяется для производства многих механических деталей: валов, шестерен, корпусных элементов, элементов оснастки.

Но и здесь есть свои пределы. Мало просто скопировать геометрию - нужно в точности воспроизвести технологию термообработки, свойства материала, допуски и шероховатость поверхности. Любое отклонение может привести к быстрому износу или поломке узла.

Самая сложная задача - реверс-инжиниринг электроники. Повторить сложную многослойную печатную плату с десятками микросхем или прошивку контроллера - задача на порядок сложнее, чем изготовить вал. Здесь успехи пока более скромные и носят единичный характер.

Рождение нового рынка: независимые сервисные инженеры

Как известно, свято место пусто не бывает. Вакуум, образовавшийся после ухода официальных сервисных служб, начали заполнять новые игроки. По всей стране появились небольшие инжиниринговые компании, специализирующиеся на ремонте и обслуживании импортного оборудования.

Костяк этих фирм - часто бывшие инженеры официальных представительств DMG Mori, Haas и других, которые досконально знают оборудование и обладают уникальными компетенциями. Они стали своего рода «серыми кардиналами» промышленного сервиса.

Эти специалисты проводят сложную диагностику, осуществляют ремонт механики и гидравлики, помогают с поиском запчастей по каналам параллельного импорта и даже берутся за решение проблем с ПО. Их услуги пользуются колоссальным спросом, и к лучшим из лучших выстраивается очередь на месяцы вперед.

От ремонта к модернизации: замена импортных узлов отечественными

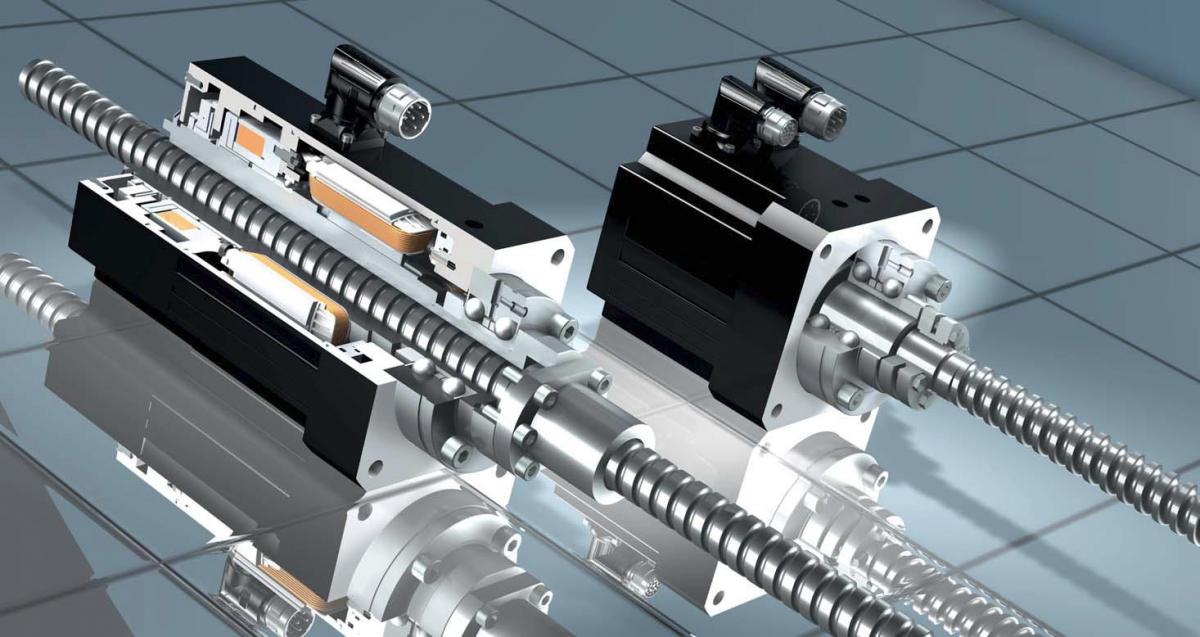

Самые прозорливые предприятия идут еще дальше. Вместо того, чтобы пытаться бесконечно ремонтировать вышедший из строя импортный узел, они ищут возможность заменить его доступным российским или азиатским аналогом. Это уже не просто ремонт, а глубокая модернизация.

В перспективе, по мере развития отечественного станкостроения, замена российскими аналогами целых узлов, таких как шпиндельная или револьверная головка, вполне возможна. Это самый сложный путь, требующий серьезной конструкторской проработки для адаптации и сопряжения новых узлов с существующей конструкцией станка. Но именно он ведет к постепенному снижению зависимости и к реальному технологическому суверенитету.

Вывод

Российская промышленность проходит через болезненную, но крайне важную школу выживания. Вынужденная необходимость поддерживать импортный технопарк без помощи его создателей привела к росту новых компетенций: от параллельного импорта до реверс-инжиниринга. Это позволило сохранить производственный потенциал.

В долгосрочной перспективе всё-таки напрашивается полная замена импортного оборудования отечественным. И сегодня российские инженеры получают знания, которые, бесспорно, станут мощным активом для будущего рывка.

+7 (495) 789-95-19

+7 (495) 789-95-19