назад

Порошковая металлургия: тихая революция в создании сложных деталей

В промышленном развитии России происходит тихая, но от этого не менее значимая технологическая революция. Речь о порошковой металлургии и, в частности, о ее самом передовом направлении - аддитивных технологиях, более известных как 3D-печать металлами.

В промышленном развитии России происходит тихая, но от этого не менее значимая технологическая революция. Речь о порошковой металлургии и, в частности, о ее самом передовом направлении - аддитивных технологиях, более известных как 3D-печать металлами. Это не просто модный тренд, а фундаментальный сдвиг в производственной парадигме. Он позволяет создавать детали, изготовление которых ранее считалось невозможным. И, конечно, решать критически важные задачи импортозамещения в самых наукоемких отраслях: авиастроении, атомной энергетике и медицине.

Двигатели революции: суверенитет и сложность

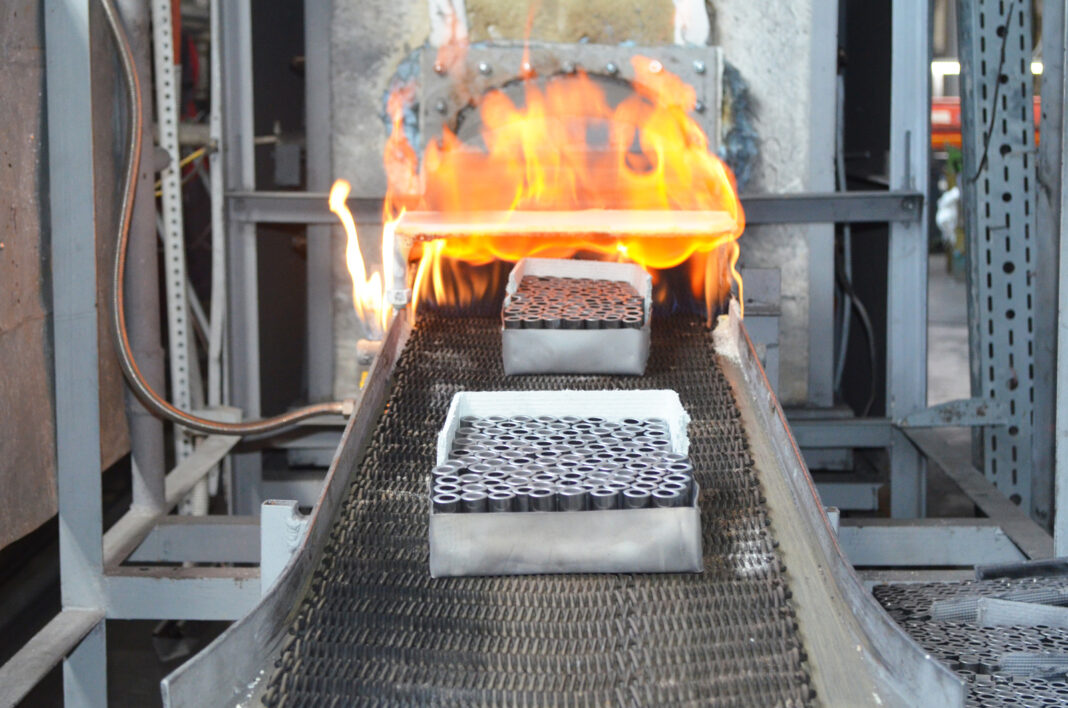

Традиционные методы металлообработки, такие как литье, ковка и фрезеровка, относятся к субтрактивным. То есть они создают деталь, удаляя лишний материал из заготовки. Аддитивные технологии работают по обратному принципу: выращивают объект слой за слоем, спекая лазером или электронным лучом мельчайшие частицы металлического порошка. Подход открывает огромные возможности, которые стали особенно актуальны в последние годы.

Во-первых, это потребность в деталях сложнейшей геометрии. Современные авиационные двигатели или атомные реакторы требуют компонентов с внутренними каналами охлаждения, бионическими (природоподобными) сетчатыми структурами для облегчения веса при сохранении прочности. Изготовить такое традиционными методами или невозможно, или запредельно дорого.

Во-вторых, это задача технологического суверенитета. Уход западных компаний после введения санкций закрыл доступ ко многим уникальным технологиям и компонентам. Развитие собственной аддитивной школы - прямой путь к созданию независимого производства полного цикла.

«Росатом» как системный интегратор

Флагманом развития аддитивных технологий в России стала госкорпорация «Росатом», которая создала для этой цели отраслевого интегратора - компанию «РусАТ» (Русатом – Аддитивные технологии). Подход компании носит системный характер. Она строит не просто отдельные производства, а целую экосистему, включающую три ключевых элемента:

- разработку и производство 3D-принтеров. «РусАТ» серийно выпускает собственные промышленные принтеры, работающие по технологии селективного лазерного плавления (SLM). Флагманская линейка RusMelt позволяет печатать детали из широкого спектра металлических порошков;

- производство металлических порошков. Без качественного «сырья» принтер бесполезен. «Росатом» наладил собственное производство порошков из нержавеющей стали, жаропрочных никелевых и кобальт-хромовых сплавов;

- печать деталей и оказание услуг. На базе «РусАТ» создан Центр аддитивных технологий в Москве - крупнейший в России и выполняющий заказы для всей промышленности.

Именно в Центре аддитивных технологий рождаются реальные изделия, которые уже работают в сложнейших машинах. Одним из первых серийных изделий, созданных методом 3D-печати, стал завихритель для фронтового устройства камеры сгорания новейшего авиадвигателя ПД-14. Эта деталь сложной формы отвечает за правильное смешивание топлива и воздуха. Печать позволила не только создать оптимальную геометрию, но и значительно ускорить процесс производства.

«Росатом» активно применяет 3D-печать для собственных нужд, то есть для атомной энергетики. Например, уже изготовлены и проходят испытания антидебризные фильтры для ядерных реакторов. Эти сложные сетчатые изделия устанавливаются в тепловыделяющих сборках и предотвращают попадание посторонних частиц в активную зону реактора.

Для нефтегазовой отрасли печатаются элементы для бурового оборудования и запорной арматуры, способные работать в условиях высокого давления и агрессивных сред.

Сырьевая основа: производство отечественных металлопорошков

Ключевой фактор независимости - наличие собственной сырьевой базы. Помимо «Росатома» важную роль в этом играет Всероссийский институт лёгких сплавов (ВИЛС), который считается центром компетенций в области порошковой металлургии. На мощностях этих и других предприятий в России сегодня производят порошки:

- из титановых сплавов (для аэрокосмической отрасли и медицинских имплантов),

- алюминиевых сплавов (для облегченных конструкций),

- жаропрочных никелевых сплавов (для горячей части турбин),

- кобальт-хромовых сплавов (для медицины).

Наличие собственного производства порошков не только снимает риски, связанные с импортом, но и позволяет создавать новые материалы под конкретные задачи.

За пределами атома: медицина и другие отрасли

Потенциал аддитивных технологий огромен и не ограничивается промышленными гигантами. Одно из самых перспективных направлений - медицина. 3D-печать позволяет создавать индивидуальные импланты, идеально подходящие конкретному пациенту.

Например, при сложных переломах или при онкологических заболеваниях костей можно на основе данных КТ напечатать из титанового сплава фрагмент кости, который в точности заместит утраченный участок. Такие операции уже проводят в российских клиниках.

Кроме того, технология используется для создания сложной технологической оснастки, пресс-форм с внутренними каналами охлаждения, прототипов новых изделий. Это в разы сокращает время вывода нового продукта на рынок.

Препятствия на пути к массовому внедрению

Несмотря на впечатляющие успехи, на пути к широкому распространению 3D-печати металлами стоит ряд серьезных барьеров. Главный из них - сертификация. Чтобы поставить напечатанную деталь в самолет или реактор, нужно со стопроцентной уверенностью доказать, что ее свойства (прочность, усталость, ресурс) не уступают детали, изготовленной по традиционной технологии. Этот процесс требует тысяч часов испытаний и стоит очень дорого.

Другие вызовы - высокая стоимость самого оборудования и порошков, а также необходимость подготовки нового поколения инженеров, способных мыслить в ключе аддитивного дизайна. Но с уверенностью можно сказать что порошковая металлургия и аддитивные технологии - уже состоявшееся настоящее российской промышленности.

+7 (495) 789-95-19

+7 (495) 789-95-19