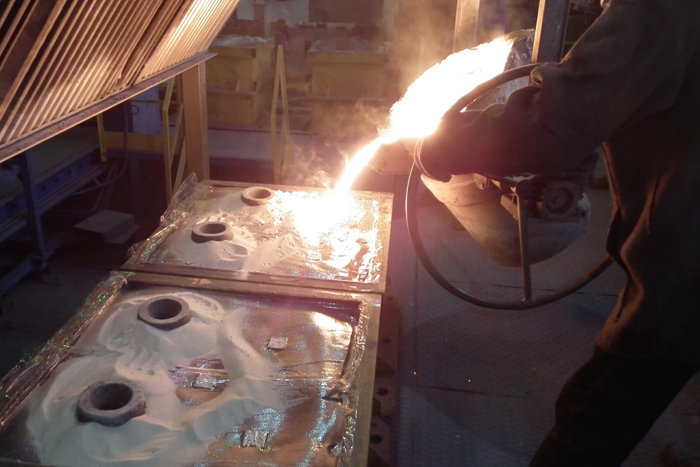

литье по газифицируемым моделям исключает попадание в расплав посторонних примесей и элементов

Технология считается одной из самых эффективных и практически не имеющих недостатков. С пенопластом работать намного удобнее, чем с другими материалами. И создавать модели даже очень сложных форм, не опасаясь, что их частицы останутся в расплаве и испортят заготовку.

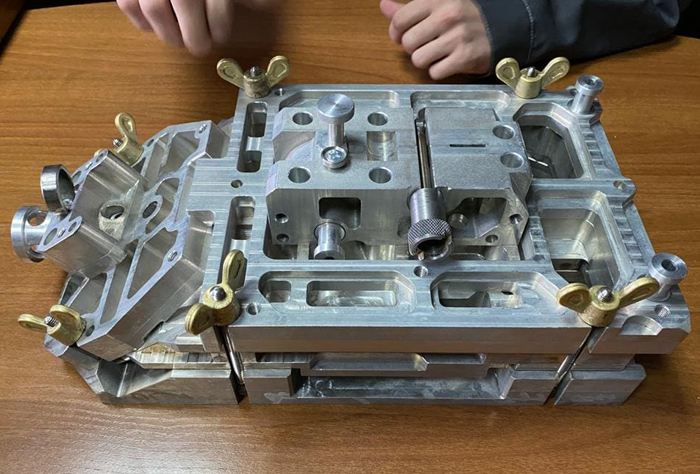

Работа по этой технологии не требует энциклопедической подкованности от сотрудников: им важно знать особенности технологии, требования к качеству и правила безопасности. На выходе получается очень точное изделие, которому не нужна финишная мехобработка.

Однако, если вы хотите заказать литье по газифицируемым моделям, то должны знать и о его недостатках. Испарение пенопласта - по сути, безвозвратная потеря материала, и для изготовления каждой детали требуется новая его порция. Затраты на это сырье включаются в смету работ, а оплачивает их заказчик.

Еще один минус - при выгорании модели на полимерной основе в воздух выделяются токсичные вещества. Но эта проблема решается за счет правильного оснащения и обустройства в помещении хорошей вентиляции. Процесс осуществляется в специально оборудованной камере, а выделяющийся во время распада газ оперативно всасывается вакуумным насосом. Нейтрализуются продукты газообразования в особой установке - дожига.

Извлечь заготовку после затвердевания металла можно только одним способом - разбив форму. Однако смесь на основе песка и глины не отправляется на утилизацию: ее можно измельчить, отфильтровать и использовать для создания новой формы.

+7 (495) 789-95-19

+7 (495) 789-95-19