Меднение металла

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Меднение металла: эффективно и просто красиво

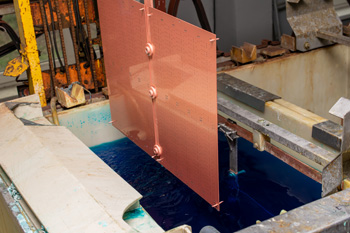

Меднение металла - процесс, при котором поверхность изделия покрывают тончайшим слоем меди, после чего она приобретает характерный ей насыщенный оттенок. Это достигается путем гальванизации, при которой ионы меди переносятся из положительно заряженного источника на отрицательно заряженную поверхность.

Такой прием обычно используют в качестве подготовительного этапа перед никелированием и хромированием, хотя могут применять и как самостоятельный метод, особенно в декоративных целях.

Химические и физические свойства меди

Перед тем как принимать решение о медировании металла, специалисты учитывают особенности и основы, и покрытия. Медь имеет широкое техническое назначение и в том числе применяется:

- для формирования нижнего слоя в многослойных разнородных покрытиях,

- для улучшения пайки,

- для повышения электропроводности металла,

- для герметизации резьбовых соединений,

- для локальной защиты стальных компонентов при науглероживании.

Материал легко отличить от других по приятному розовому цвету. К агрессивным химическим реагентам он относится по-разному: растворяется в насыщенном воздухом аммиаке, в цианистых соединениях и в азотной кислоте, в меньшей степени - в хромовой, очень слабо - в серной, а вот на соляную почти не реагирует. В атмосфере на медь могут оказать влияние влага, углекислые и сернистые соединения, при длительном контакте с которыми она, окисляясь, приобретает темный цвет.

Принимая решение о том, меднить металл или не меднить, важно помнить, что меди и ее сплавам не следует взаимодействовать в экстремальных условиях с хромом, оловом, цинком, алюминием, кадмием и магнием.

Даже при очень качественном нанесении покрытия в слое образуются мельчайшие микротрещины. В результате скрытый под медью материал, особенно железо и черная сталь, может контактировать с кислородом, отчего неизбежно возникнут коррозионные процессы. Избежать их можно за счет дополнительного покрытия омедненных деталей: например, лаком. Перед этим изделия обычно шлифуют или полируют до зеркального блеска.

Особенности кислых составов для меднения металла

При меднении металла могут использоваться разные среды. Самыми популярными из простых кислых считаются сульфатные. Добавление серной кислоты к медному купоросу помогает повысить проводимость смеси. При надлежащей силе тока катод не выделяет водородный газ. Однако с увеличением концентрации кислоты растворимость сульфата в электролите уменьшается, что ограничивает максимальную плотность тока, которую можно использовать.

При перемешивании концентрация ионов меди на катодном слое возрастает. И когда температура начинает повышаться, растворимость сульфата меди увеличивается, что приводит к образование мелких кристаллов. Для максимизации катодной поляризации в электролит добавляют поверхностно-активные компоненты, что минимизирует образование наростов на выступающих краях.

Фторборатные растворы отличаются высокой стабильностью, что позволяет наносить плотные и мелкокристаллические гальванические покрытия без такого негативного эффекта, как при сульфатном меднении. Благодаря высокой растворимости плотность тока при медировании стали может быть увеличена, особенно при постоянном перемешивании раствора.

Для контроля параметров меднения регулярно измеряется кислотность среды. С целью получения более качественного результата добавляют карбонат натрия. Если “высший пилотаж” не требуется, обходятся сульфатом меди.

К нитратным электролитам обращаются при гальванопластике. Эти растворы гарантируют получение осадка высокого качества.

Применение комплексных электролитов

Среди комплексных растворов наиболее распространены цианидные. Но меднить металл в них сложнее, чем при осаждении из кислых растворов, так как в такой среде медь “живет” в виде комплексных ионов, что значительно снижает ее активность. Электролитический раствор состоит из свободного цианида натрия и комплексного цианида калия, а в процессе содержание меди в нем постепенно уменьшается из-за их низкой растворимости.

В пирофосфатных растворах медные осадки характеризуются наличием мелкокристаллических, блестящих или полублестящих элементов. Катодный потенциал ванны имеет более отрицательное значение, чем в растворах кислот, а добавление в нее медного купороса может способствовать увеличению катодной и анодной плотности и улучшить стабильность осадка.

Для того чтобы нанести медь непосредственно на поверхность стали, используют этилендиаминовую среду. Она позволяет катодной поляризации достигать высоких значений при относительно низкой плотности тока. По сравнению с сульфатом характеристики рассеяния этилендиамина выше, однако они не так высоки, как у цианистого раствора.

Аммиачные растворы для меднения металла представляют собой комбинацию аммиака, сульфата аммония и медного купороса. А если добавить к ним нитрат аммония, можно добиться качественного медного покрытия даже при низкой плотности тока. Эта смесь дает однородное и плотное покрытие с полуглянцевой поверхностью.

Неоднородной - карманной или бескарманной - может быть и форма самой ванны. В емкости с карманами параллельно с меднением происходит еще и очистка электролита: в них собирается верхний слой с частицами загрязнений.

Меднение металла на заказ

Сегодня в сети бытует множество руководств по медированию металла в домашних условиях. Но добиться достойного результата, самостоятельно смешивая реактивы, невозможно. Стоит помнить и о возможной вредности этого процесса. Только производство сможет обеспечить безопасность, высокую серийность, покрыть ваши детали медью быстро и эффективно. Обращайтесь!

| Материал | Стоимость, руб./кв.дм | |||

|---|---|---|---|---|

| Черная сталь | от 90 | |||

| Нержавейка | от 100 | |||

| Инструментальная сталь | от 100 | |||

| Алюминий | от 90 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19