Резка сверхтвердых материалов:

методы, особенности и рекомендации

низкая теплопроводность сверхтвердых материалов часто мешает их резке

Резка сверхтвердых материалов - комплекс технологических процессов, направленных на точное разделение или формирование заготовок и изделий из материалов, обладающих высокой твердостью и износостойкостью (алмазы, кубический нитрид бора, карбид вольфрама, корунд и т. д.).

В металлической промышленности сверхтвердые материалы нередко применяют для изготовления режущего инструмента (включая алмазный), а также деталей, подвергающихся экстремальным нагрузкам и работе в агрессивных средах. Правильный выбор метода и оборудования для резки данных материалов обеспечивает высокую точность, минимальное термическое и механическое воздействие и высокий ресурс инструмента.

Основные особенности сверхтвердых металлов:

- высокая твердость. Твердость по шкале Мооса находится в верхней части шкалы (8, 9 и даже 10), из-за чего обработка такими материалами требует особого подхода и применения специального инструмента;

- износостойкость. Сверхтвердые материалы очень плохо поддаются традиционным методам обработки, так как режущий инструмент быстро изнашивается;

- хрупкость. Несмотря на высокую твердость, многие сверхтвердые материалы (например, керамика и некоторые композиционные материалы) достаточно хрупкие. Резка при избыточных вибрациях или некорректном режиме может привести к микротрещинам и сколам;

- низкая теплопроводность. Некоторые сверхтвердые материалы имеют низкую теплопроводность, что требует дополнительного охлаждения для предотвращения локального перегрева.

Основные методы резки сверхтвердых материалов

Электроэрозионная резка (EDM)

Принцип: использование электрических разрядов, которые «выжигают» или «выкрашивают» мельчайшие частицы материала. Применяется либо проволочная электроэрозия, либо электроэрозионная прошивка (с помощью электрод-инструмента).

Преимущества: практически отсутствуют механические нагрузки на обрабатываемую деталь, возможность обрабатывать материалы любой твердости при условии, что они электропроводны (карбид вольфрама, металлокерамика, сплавы с добавками алмазной крошки и т. д.), высокая точность (до нескольких микрон).

Недостатки: подходит только для электропроводных материалов, низкая скорость резки по сравнению с некоторыми механическими методами, сложность оборудования и высокая стоимость.

Лазерная резка

Принцип: сфокусированный луч высокой мощности (чаще всего CO₂-лазер или твердотельный волоконный лазер) испаряет или расплавляет материал в точке воздействия.

Преимущества: высокая скорость резания, особенно при тонком листовом материале или небольших заготовках, безконтактный метод, что сокращает риски механических деформаций и вибраций, возможность автоматизации процесса.

Недостатки: могут возникать термические деформации на границах реза при недостаточном охлаждении, так как лазер создает высокую температуру в точке воздействия; в случае резки очень толстых сверхтвердых деталей лазерная мощность должна быть очень высокой, что ведет к существенным затратам электроэнергии и усложняет оборудование; не все сверхтвердые материалы хорошо поглощают лазерное излучение (например, некоторые прозрачные для определенной длины волны материалы).

Гидроабразивная резка (waterjet)

Принцип: струя воды, смешанная с абразивными частицами (обычно гранат), подается под ультравысоким давлением (до 4000 бар и более) и механически вымывает узкую канавку в материале.

Преимущества: практически отсутствует тепловая нагрузка на материал, возможность обработки широкого спектра материалов, включая хрупкие и композитные (даже керамику и стекло), высокая точность и качество кромки.

Недостатки: высокая стоимость оборудования и расходных материалов (абразив), ограниченная скорость резки при увеличении толщины заготовки, необходимость иметь промышленный водопровод и систему очистки воды.

Алмазная и ультразвуковая резка

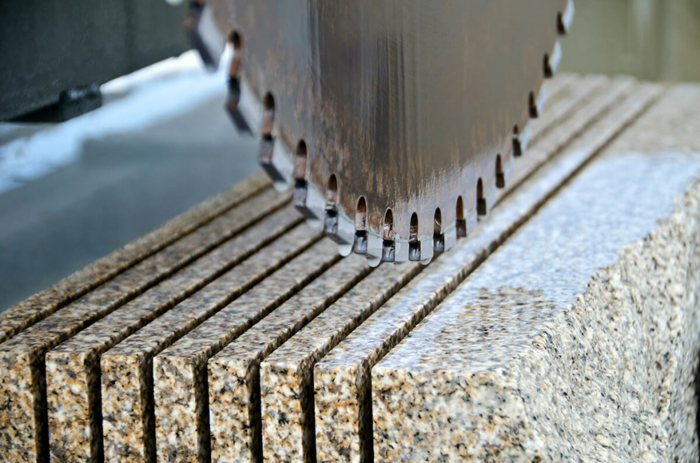

резка сверхтвердых материалов пилой с алмазным диском

Алмазная резка

Принцип: использование инструмента с алмазным зерном (алмазные диски, фрезы, отрезные круги). Алмаз является самым твердым природным материалом, благодаря чему он способен эффективно резать металлы и сверхтвердые сплавы.

Преимущества: высокая точность и чистота реза, относительно «холодная» обработка, снижающая риск термических повреждений.

Недостатки: высокая стоимость алмазного инструмента, необходимость постоянного охлаждения (система СОЖ или подача воды), иначе алмаз быстро изнашивается.

Ультразвуковая резка

Принцип: резание или шлифование при помощи высокочастотных колебаний. Часто ультразвук применяется в сочетании с абразивными суспензиями (ультразвуковая шлифовка, ультразвуковая эрозия).

Преимущества: низкие механические нагрузки и нагрев, что особенно актуально для хрупких сверхтвердых материалов (керамика, стекло и т. д.); высокая точность обработки сложных контуров.

Недостатки: низкая производительность по сравнению с другими методами, дорогое и сложное в обслуживании оборудование.

Технологические рекомендации

При работе со сверхтвердыми материалами очень важно эффективно отводить тепло из зоны резания. Используются различные системы СОЖ, водное охлаждение, подвод абразивного раствора и т. д. Правильный выбор скорости резания, подачи, глубины реза и давления (в случае водяной струи) позволяет снизить износ инструмента и избежать повреждений детали.

Любые вибрации или лишние колебания приводят к ухудшению качества реза и сокращению ресурса инструмента. Для гидроабразивной резки, а также алмазного инструмента важны фракция абразива, его чистота и соответствие нормам по твердости.

+7 (495) 789-95-19

+7 (495) 789-95-19