Шевингование металла

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Шевингование металла: технология финишной обработки зубчатых колёс и прецизионных деталей

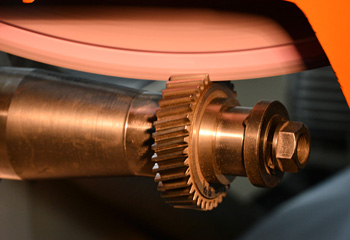

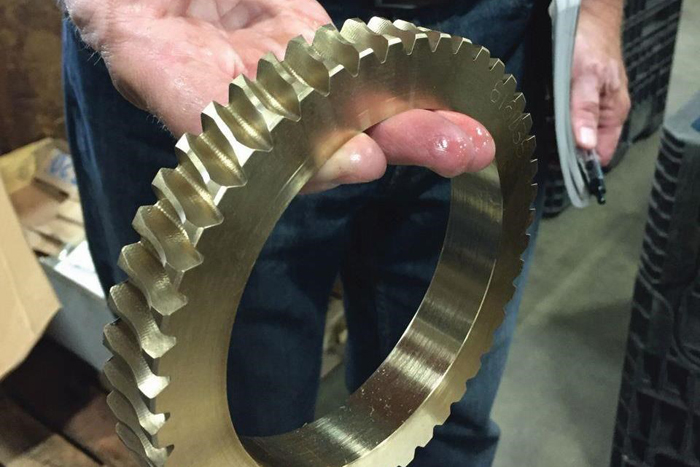

Шевингование металла - высокоточный метод механической обработки, при котором с поверхности детали снимается тонкий слой металла с целью улучшения геометрии, чистоты поверхности и повышения эксплуатационных характеристик изделия. Данный процесс широко применяется при изготовлении зубчатых колёс и других деталей сложной формы, где важны точные размеры и высокий класс чистоты.

Название "шевингование" (от англ. shaving – «бритьё») отражает суть процесса: это своего рода «сбривание» очень тонкого слоя металла со заготовки или уже почти готовой детали. Такая обработка позволяет скорректировать мелкие дефекты, убрать следы от предыдущих операций (например, после фрезерования, точения, хонингования или долбёжки зубьев) и добиться требуемой чистоты поверхности и точности формы.

Важным преимуществом шевингования является то, что оно минимально влияет на структуру металла, поскольку съём материала происходит весьма незначительным слоем. Это обеспечивает высокое качество поверхностного слоя и снижает риск образования внутренних напряжений.

Основные области применения

- Зубчатые передачи. Наиболее часто шевингование используют для финишной обработки зубчатых колёс, особенно в автомобильной и авиационной промышленности, а также при производстве редукторов и другого сложного мехатронного оборудования.

- Валы и цилиндрические детали. Шевингование может применяться для удаления минимального припуска на цилиндрических поверхностях и достижения зеркальной чистоты поверхности.

- Прецизионные детали. В электронике, приборостроении и других отраслях, где требуются детали с высокой точностью размеров и низкой шероховатостью, шевингование выступает эффективным завершающим этапом обработки.

Принцип процесса шевингования

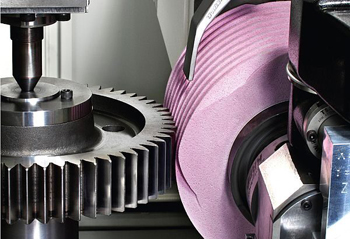

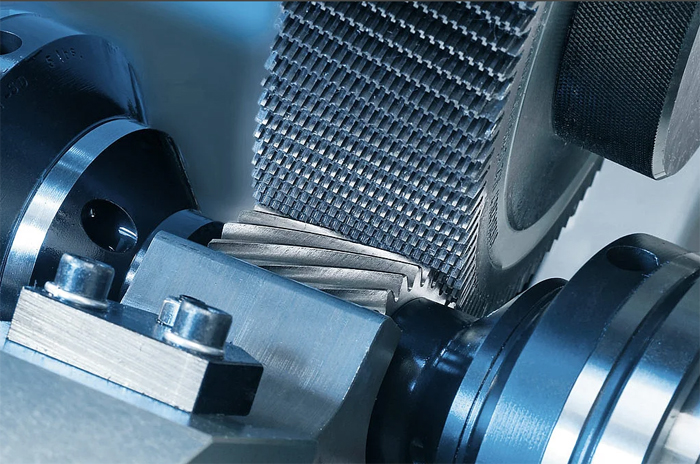

В основе шевингования лежит принцип скребковой (резьбовой) обработки, когда специальный инструмент – шевинг-фреза или шевинг-нож – соприкасается с деталью и снимает тонкий слой металла. Особенность шевинг-ножа (или шевинг-фрезы) – наличие множества зубьев особой формы, которые контактируют с поверхностью заготовки под определёнными углами, снимая тонкую стружку. Ключевые факторы, влияющие на результат:

- параметры инструмента (геометрия зубьев, материал, твёрдосплавные вставки и т. д.);

- скорость резания. Увеличение скорости при качественном инструменте позволяет сократить время обработки;

- глубина и подача. Тонкий припуск и оптимальная подача снижают вероятность перегрева и износа инструмента;

- жёсткость станка. Надёжная фиксация детали и правильная настройка станка обеспечивают минимальные вибрации и высокую точность;

- использование СОЖ (смазочно-охлаждающих жидкостей). Правильно подобранная и подаваемая СОЖ улучшает отвод тепла и уменьшает износ инструмента.

Оборудование и инструменты

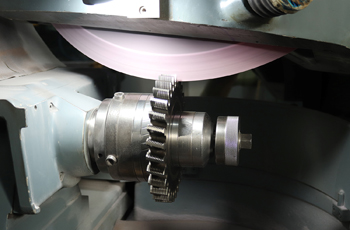

Для шевингования используют специальные шевингованные станки либо универсальные станки с соответствующей оснасткой:

- вертикальные и горизонтальные шевинговые станки. Предназначены преимущественно для шевингования зубчатых колёс, валов и дисковых деталей.

- специальные станки для шевингования конических зубчатых колёс. Учитывают геометрию конических поверхностей и особое расположение инструмента.

- универсальные фрезерные станки с возможностью установки шевинг-головки или шевинг-фрезы (используются реже и для мелких партий деталей).

Шевинг-инструменты бывают нескольких типов:

- дисковые шевинг-фрезы – наиболее распространённый вариант для шевингования цилиндрических зубчатых колёс;

- специальные шевинг-ножи – применяются для корректирующей обработки сложных и нестандартных профилей;

- комбинированные инструменты – позволяют выполнить не только шевингование, но и некоторые другие технологические операции (снятие фасок, обработку переходных канавок и т. д.) в рамках одного цикла.

Технологические особенности шевингования зубчатых колёс

При обработке зубчатых колёс особую роль играет правильная синхронизация вращения заготовки и инструмента. Станок задаёт соотношение вращений, при котором каждый зуб инструмента проходит по межзубному пространству детали, снимая с него тончайший слой металла.

Угол наклона зубьев инструмента и заготовки рассчитывается заранее, чтобы обеспечить нужное сопряжение режущей кромки с поверхностью. Контактная линия перемещается по всей длине зуба, снимая припуск равномерно. После обработки одного зуба станок поворачивает заготовку, и процесс повторяется для каждого зуба в автоматическом режиме. Результатом становится более точный профиль зубьев, улучшенная шероховатость и сниженное биение при дальнейшей работе.

Преимущества и недостатки

Преимущества:

- высокая точность. Позволяет откорректировать профиль детали и добиться точных геометрических параметров;

- низкий уровень шероховатости. Обеспечивает улучшенное качество поверхности и меньший коэффициент трения в механизмах;

- минимальный припуск. Съём материала идёт тонким слоем (обычно сотые доли миллиметра), что экономит металл и снижает риск образования деформаций;

- снижение вибраций и шума в механизмах. Улучшенная поверхность зубьев и других сопряжений уменьшает шумовую нагрузку и износ;

- экономия времени на финишную обработку. При правильной организации процесса шевингование может заменить сразу несколько операций тонкой доводки.

Недостатки:

- высокие требования к инструменту. Шевинг-инструменты относительно дорогостоящие, а их регенерация (переточка) требует профессионального подхода;

- сложность станочной оснастки. Необходимы специальные станки или приспособления, особенно при обработке сложных поверхностей;

- ограниченный припуск. Если нужно убрать большой слой материала, предварительно всё равно придётся применять другие методы обработки (фрезерование, точение и т. д.);

- повышенная сложность настройки. Для качественной обработки зубчатых колёс требуется точная синхронизация и соблюдение углов.

Рекомендации по организации процесса

На этапе проектирования важно закладывать возможность шевингования в технологическую цепочку, определять припуск специально под данную операцию. Нужно учитывать материал заготовки, необходимую точность, тип зубьев (прямые, косозубые, конические) и другие параметры. После шевингования рекомендуется проводить измерения на координатно-измерительных машинах, тестах на биение и шероховатость, чтобы убедиться в соответствии изделия требованиям.

Применение ЧПУ (числового программного управления) и систем мониторинга нагрузки позволяет оптимизировать процесс и избежать лишнего износа инструмента. Своевременная переточка или замена режущих инструментов – ключ к поддержанию стабильно высокого качества обработки.

Шевингование металла - высокотехнологичный процесс, используемый в точном машиностроении и металлообработке при производстве деталей с требовательными допусками и повышенными требованиями к качеству поверхности. Особенно важную роль этот метод играет при финишной обработке зубчатых колёс, где шевингование позволяет добиться точного профиля и высокой чистоты поверхности зубьев, увеличивая ресурс и снижая уровень шума в эксплуатации.

Несмотря на то, что организация процесса требует специализированного оборудования и квалифицированного персонала, преимущества шевингования в виде сокращения времени финишной обработки, повышения точности и продления срока службы деталей делают этот метод одним из ключевых в современной металлообработке.

| Услуга | Стоимость, руб. | |||

|---|---|---|---|---|

|

Очистка детали от загрязнения |

от 500 | |||

| Удаление заусенцев, острых кромок | от 800 | |||

| Шевингование плоской поверхности | от 50 за км. см | |||

| Шевингование цилиндрической поверхности | от 80 за кв. см | |||

| Шевингование сложных форм | по договоренности | |||

| Контроль качества обработанной поверхности | от 300 | |||

| Защита обработанной детали от коррозии | от 200 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19