Суперфиниширование

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Суперфиниширование металла: технология, преимущества и особенности обработки

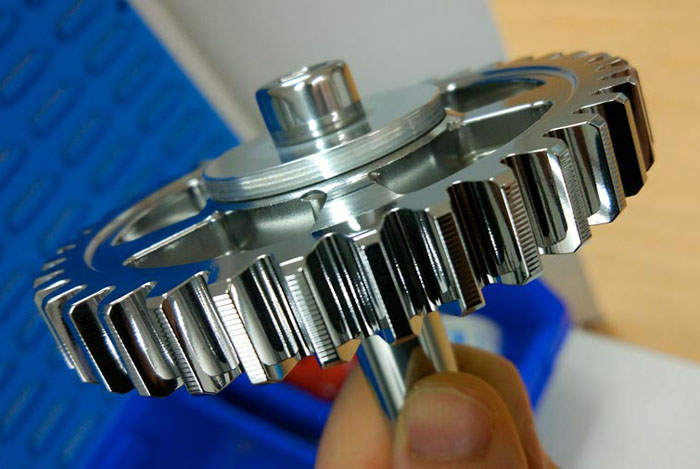

Суперфиниширование (иногда этот процесс называют «супершлифованием») - высокоточная технология механической обработки поверхности металлических деталей, позволяющая достичь очень низкой шероховатости и высокой точности формы. Процесс суперфиниширования широко применяется в тех случаях, когда деталь испытывает значительные нагрузки и трение: в двигателях, редукторах, гидравлических системах, подшипниках качения и скольжения, а также в ответственных узлах машин и механизмов. Результат суперфиниширования - ровная, зеркально гладкая поверхность без микродефектов и рисок, что положительно влияет на эксплуатационные характеристики изделий.

Основные особенности процесса

Суперфиниширование позволяет добиться впечатляющих результатов. Его основные задачи:

- минимизация шероховатости. Суперфиниширование обеспечивает формирование крайне низкой шероховатости, зачастую — в диапазоне 0,05–0,1 мкм Ra и ниже. Для сравнения: при обычном шлифовании этот показатель редко опускается ниже 0,2–0,3 мкм;

- сохранение (или улучшение) геометрии. В процессе суперфиниширования снимается очень тонкий слой металла (обычно — несколько микрон). Благодаря этому деформации детали практически исключены, и высокая точность формы сохраняется;

- стабильный микрорельеф поверхности. Метод позволяет целенаправленно формировать микрорельеф поверхности, обеспечивая оптимальные условия для смазки, что особенно важно в механизмах, работающих с высокими скоростями и большими нагрузками;

- минимальный уровень теплового воздействия. Поскольку процесс съёма металла идёт очень тонкими слоями и при относительно невысоких скоростях, риск появления термических прижогов или микротрещин (как при интенсивном абразивном шлифовании) сильно снижается.

Технологический процесс

В основе суперфиниширования лежит принцип совместного воздействия мелкозернистого абразива и колебательных (вибрационных) движений относительно поверхности детали. На практике используют несколько методов.

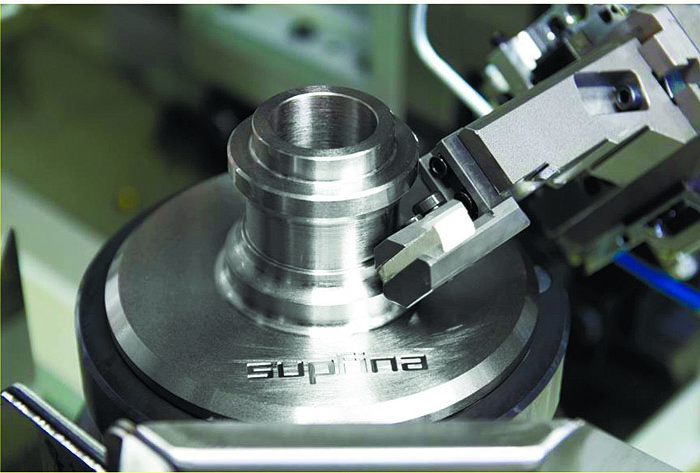

Суперфиниширование абразивным камнем

Деталь вращается, а абразивный брусок прижимается к её поверхности с регулируемым давлением. Брусок совершает возвратно-поступательное или колебательное движение, формируя равномерный микрорельеф. Кинематика станка (либо специальной насадки) продумана таким образом, чтобы смещать зону контакта абразива, исключая перетирание одного и того же места.

Методы суперфиниширования

Гонг-финиш или хон-финиш

Сходен с хонингованием, но при суперфинишировании используются ещё более мелкозернистые абразивы и более точные режимы. Снимается всего несколько микрон, формируется очень плотная сетка мелких перекрещивающихся рисок, способствующая лучшему удержанию смазки.

Абразивная обработка лентой (ленточное суперфиниширование)

Применяется абразивная лента с ультратонкими зернами, которая протягивается через зону контакта с деталью. Позволяет получать требуемую шероховатость при высоких скоростях обработки. Часто используется для плоских или цилиндрических поверхностей большого диаметра.

Вибрационная обработка

Деталь и абразивный материал помещаются в вибрационный контейнер (бочку), где при интенсивном колебании происходит «полирующее» трение. Такой метод применяется, когда требуется массовая обработка множества деталей за один цикл.

Во всех этих вариантах ключевую роль играет размер и состав абразивных зерен, а также правильно подобранное связующее вещество (для абразивных камней или лент). Кроме того, важна система подачи смазочно-охлаждающей жидкости (СОЖ), которая позволяет удалять продукты износа и поддерживать стабильный тепловой режим.

Применяемое оборудование

Для суперфиниширования выпускают как специализированные станки, так и универсальные установки с набором специальных приспособлений и оснастки:

- суперфинишные станки: имеют дополнительные узлы для колебательных движений абразива, точные механизмы настройки давления и подачи СОЖ;

- оснастка для токарных и шлифовальных станков: позволяет дооборудовать обычные металлообрабатывающие станки специальными суппортами и виброблоками для суперфиниширования;

- вибрационные установки: это барабаны или резервуары, создающие интенсивную вибрацию. Подходят для мелких деталей сложной формы;

- ленточные станки: оснащены натяжным устройством и системой подачи абразивной ленты. Могут применяться для внутренних и наружных поверхностей.

Материалы абразивных инструментов

Чтобы достичь высокоточных результатов, в качестве абразива обычно используют:

- электрокорунд (Al₂O₃): наиболее распространён для обработки стали, в том числе легированных и закалённых;

- карбид кремния (SiC): подходит для чугуна, твёрдых сплавов, нержавеющих и жаропрочных сталей;

- керамические или бакелитовые связки: керамика обеспечивает более высокую износостойкость и точность, а бакелитовые связки — эластичность, что важно при сложных профилях;

- сверхтвёрдые материалы (алмазы, кубический нитрид бора): применяются при суперфинишировании особо твёрдых сплавов, твёрдых сталей, где другие абразивы быстро изнашиваются. Зернистость обычно подбирается в диапазоне от F600 и выше (по FEPA), что соответствует очень мелкому зерну и обеспечивает финишное качество поверхности.

Преимущества и область применения

- Повышение износостойкости. Гладная поверхность снижает трение и износ: например, подшипники и валы служат дольше, не перегреваются и не разрушаются под нагрузкой.

- Снижение коэффициента трения. Правильно выполненное суперфиниширование помогает обеспечить идеальные условия для смазки, что уменьшает потери энергии в узле трения.

- Улучшение герметичности. При обработке деталей, где важна плотная посадку или отсутствие утечек (гидравлика, пневматика), суперфиниш гарантирует минимальные зазоры и высокую чистоту поверхности.

- Повышение усталостной прочности. Из-за отсутствия микротрещин и глубоких рисок на поверхности детали улучшаются её механические свойства и устойчивость к вибрационным нагрузкам.

- Расширенные возможности в точном машиностроении. Суперфиниширование активно используется в авиакосмической, автомобильной, военной промышленностях, при производстве оборудования для нефтегазовой отрасли, в высокоточной приборостроительной сфере.

Особенности подготовки и контроля качества

Для достижения идеальной чистоты и формы поверхности к суперфинишированию деталь, как правило, сначала подвергается шлифованию, хонингованию или другой финишной операции. Для контроля шероховатости обычно используют профилометры или более точные контактные/бесконтактные приборы, фиксирующие параметр Ra (или Rz). Поверхность после суперфиниширования должна иметь равномерный характер рисок или даже зеркальный блеск, без следов «прижогов» или отслоений. В зависимости от класса точности детали осуществляется измерение отклонений по форме, овальности, конусности и т.д.

Суперфиниширование металла - не просто улучшение внешнего вида деталей, а критически важный этап в цепочке высокоточной обработки. Благодаря ему изделия приобретают требуемые эксплуатационные свойства: повышенную надёжность, долговечность, стойкость к высоким нагрузкам и плавную работу в узлах трения. Поэтому при производстве ответственных деталей (например, валов, цилиндров, коленчатых валов, корпусов гидравлических и пневматических систем) суперфиниширование нередко становится завершающим шагом технологического процесса.

В условиях современного рынка, где требования к качеству и ресурсам деталей постоянно повышаются, суперфиниширование остаётся одним из наиболее эффективных методов точной финишной обработки металлов.

| Услуга | Стоимость, руб./деталь | |||

|---|---|---|---|---|

|

Подготовка поверхности (очистка, обезжиривание) |

от 100 | |||

| Суперфиниширование плоских поверхностей | от 500 | |||

| Суперфиниширование цилиндрических поверхностей | от 800 | |||

| Суперфиниширование внутренних поверхностей | от 4000 | |||

| Суперфиниширование конических поверхностей | от 5000 | |||

| Суперфиниширование сложных форм | от 8000 | |||

| Контроль качества поверхности | от 300 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19