Для производства арматурных каркасов в основном выбирают горячекатаные прутки марок А240, А400С, А500С, А600С, А800С и т.п. Подойдет для работы и прокат, выпущенный по технологии холодной деформации: В500С и Вр-1. Среди разнообразия способов сварки чаще останавливаются на электродуговой, так как она обеспечивает самую высокую надежность соединений.

При сварке арматурных каркасов элементы могут соединяться тремя способами - встык, внахлест или крестообразно.

Способ считается идеальным для угловой сварки, поэтому к нему обычно обращаются для приварки на горизонтальную плоскость вертикальных объектов. Но это работа для очень опытного сварщика, так как требует профессионализма. Минусом можно считать и высокий расход электродов, а следовательно, дополнительные траты.

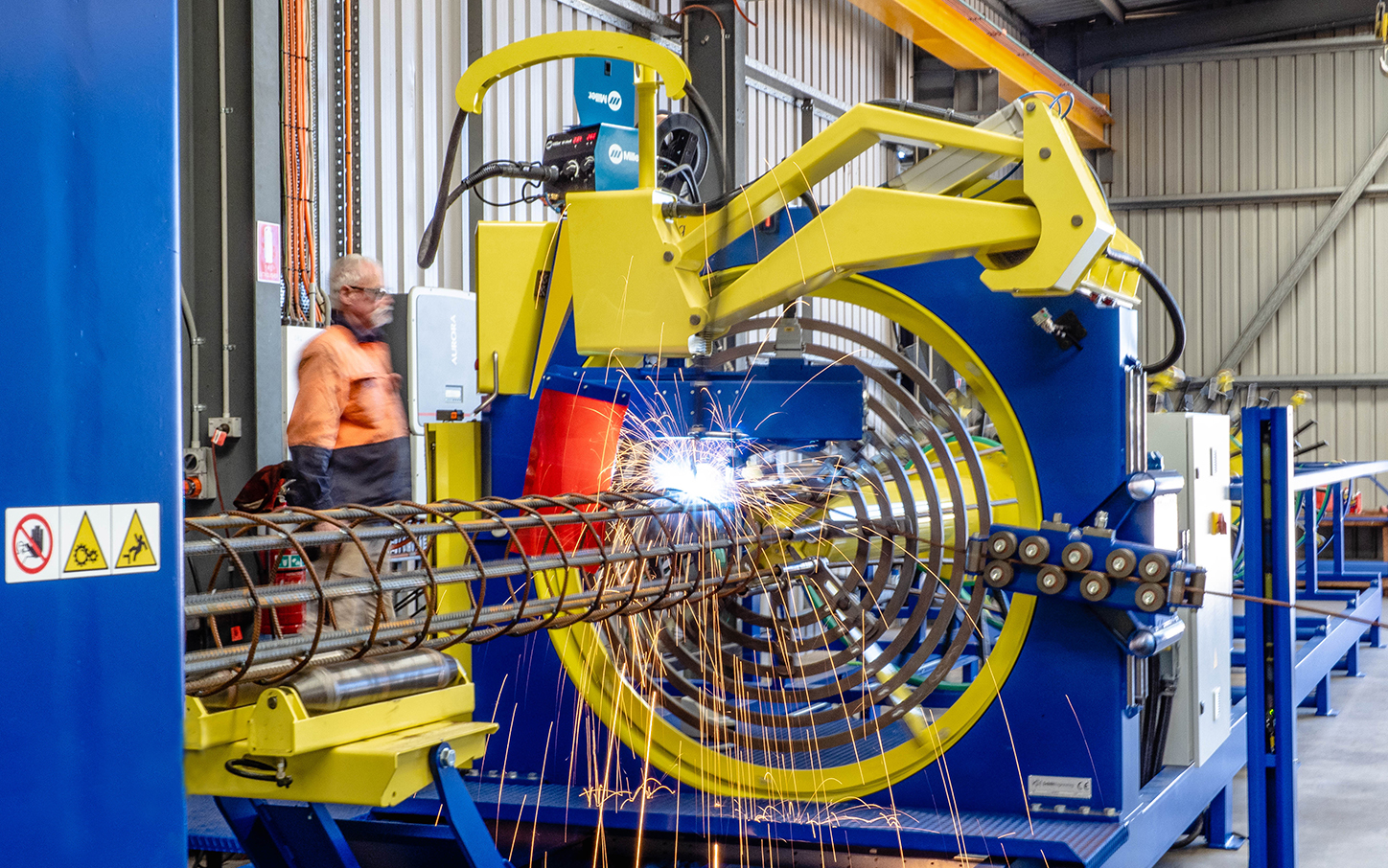

автоматическая сварка арматурных каркасов сложной формы

Сварка каркасов из арматуры внахлест допускается для изделий, которые не будут выдерживать титанических нагрузок. Прутья в этом случае соединяются по продольной стороне с допустимым сдвигом их концов до 30 см. Надежность конструкции напрямую зависит от площади нахлеста: чем больше зона контакта прутьев, тем выше качество.

Чтобы обеспечить лучшее прилегание элементов и стыковку большей прочности, места контакта иногда зачищают до образования плоских поверхностей. Проводят такую сварку тоже электродами, уделяя особое внимание их выбору.

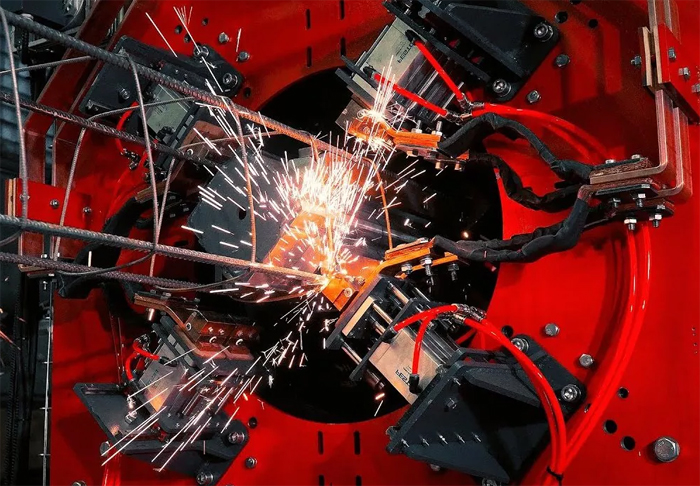

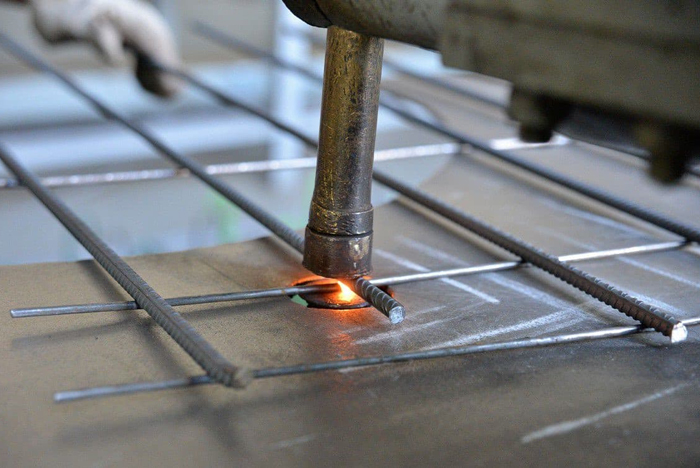

Крестообразная точечная сварка каркаса арматуры относится к самым универсальным методам, так как помогает создать и горизонтальные, и вертикальные конструкции. Работа с ней часто проводится не на объекте, а на цеховых площадях, так как по этой технологии выпускают арматурные сетки.

Для процесса требуется качественное и дорогостоящее оборудование - сварочные автоматы, которые не только занимают большие пространства, но и расходуют много энергии. Поэтому изготовление таких конструкций из арматуры не относится к бюджетным. Сказывается на цене и трудоемкость: перед точечным воздействием электрических импульсов на металл места обработки требуют зачистки.

+7 (495) 789-95-19

+7 (495) 789-95-19