3D принтеры

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

3D-принтеры в металлообработке и станкостроении:

технологии, применение, преимущества

3D-печать уже давно вышла за рамки изготовления пластиковых прототипов и все чаще используется в производстве металлических деталей. Благодаря современным аддитивным технологиям металлообработка и станкостроение получают новые возможности: сокращение сроков изготовления, оптимизация конструкции изделий, снижение материальных затрат и повышение конкурентоспособности. Ниже мы подробно рассмотрим, как работает 3D-печать в металле, где она находит применение и какие выгоды дает предприятиям.

Основные технологии 3D-печати металлом

Существует несколько ключевых аддитивных технологий, позволяющих изготавливать металлические изделия. Все они в основе имеют «послойное» формирование модели на базе цифрового 3D-файла.

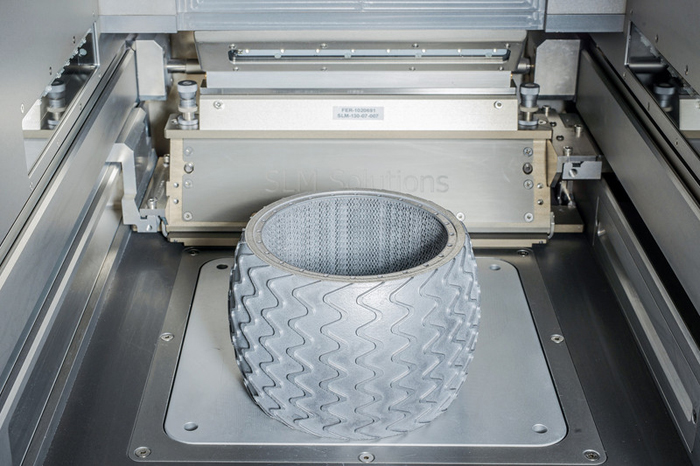

Selective Laser Melting (SLM) / Direct Metal Laser Sintering (DMLS)

Принцип действия: лазер послойно сплавляет (или спекает) металлический порошок, который равномерно распределяется по рабочей платформе. Материалы: алюминиевые, титановые, кобальт-хромовые, нержавеющие стальные порошки и др.

Преимущества: высокая точность и плотность готовых деталей, возможность изготовления сложных форм. Недостатки: высокая стоимость оборудования и порошков, сравнительно небольшая зона печати (по сравнению с крупногабаритными традиционными станками).

Electron BeamMelting (EBM)

Принцип действия: вместо лазера используется электронный пучок. Порошок расплавляется в камере с пониженным давлением (в вакууме). Материалы: в основном титановые, никелевые сплавы, высокотемпературные материалы.

Преимущества: более высокая скорость печати за счет мощного электронного пучка, сниженное количество внутренних напряжений в деталях (так как процесс идет при высоких температурах внутри камеры). Недостатки: оборудование дороже, чем для SLM; ограниченный список материалов, требование к вакуумным условиям.

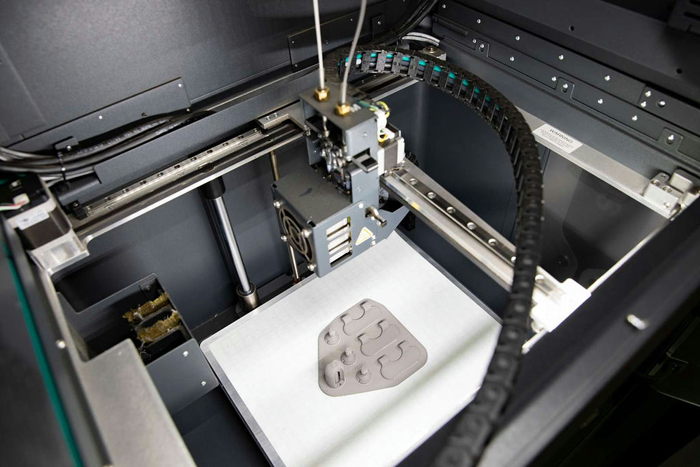

BinderJetting (принтеры на связующем)

Принцип действия: специальная печатающая головка распределяет связующее по слоям металлического порошка. После формируется «зелёная» деталь, которую затем обрабатывают термически (спекание, спек, а затем инфильтрация металлом). Материалы: сталь, железо, медь, бронза, иногда – титановые сплавы.

Преимущества: относительно высокая производительность, возможность создавать серии деталей, экономичность порошка. Недостатки: необходимость дополнительного этапа термообработки, усадка и связанные с ней возможные искажения геометрии.

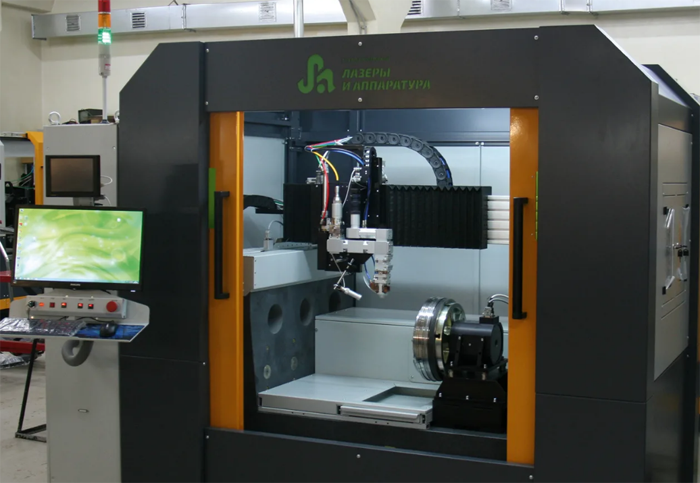

Directed Energy Deposition (DED) / Laser Cladding

Принцип действия: подача металлопорошка или проволоки в зону воздействия высокоэнергетического лазерного луча (либо электронного пучка). Материал наплавляется послойно. Материалы: большинство распространенных металлов (стали, титан, алюминий, никелевые сплавы).

Преимущества: позволяет ремонтировать детали, наращивать материал на уже готовые заготовки, модифицировать поверхности. Недостатки: более низкая точность по сравнению с SLM/DMLS; требует дополнительной механообработки для достижения точных размеров и чистоты поверхности.

Применение 3D-принтеров в металлообработке

Прототипирование и опытное производство

3D-печать позволяет значительно сокращать время на разработку и тестирование новых изделий. Если при традиционной обработке (фрезерование, литье в формы и т.д.) подготовка оснастки может занять недели, то при аддитивном производстве нужно лишь создать 3D-модель и отправить ее в принтер. Итог: ускоренное внедрение продукта на рынок, снижение затрат на опытно-конструкторские работы.

Малосерийное и индивидуальное производство

Аддитивные технологии особенно выгодны при ограниченных партиях или единичных заказах, когда изготовление дорогостоящей пресс-формы или штампа экономически нецелесообразно. Пример: производство уникальных элементов для спецтехники, медицинских имплантов, сложных корпусов приборов, оснастки и т.д.

Сложные геометрические формы

Традиционные методы металлообработки иногда не позволяют создавать детали с множеством внутренних каналов, скрытых полостей или структурных решеток (lattice-структуры). 3D-печать металлом даёт возможность формировать детали любой конфигурации, оптимизированной под конкретные нагрузки (топологическая оптимизация). Пример: турбинные лопатки со встроенными каналами охлаждения, легкие прочные конструкции для авиации и автомобилестроения.

Ремонт и модификация деталей

Технологии Directed Energy Deposition (DED) и лазерной наплавки дают возможность ремонтировать дорогостоящее оборудование: вместо замены всей детали достаточно восстановить изношенный участок. В станкостроении это значит: можно продлить срок службы критичных компонентов станков или форм, повторно наплавляя металлический слой.

Инструментальное производство

Многие штампы, формы для литья под давлением или пресс-формы требуют сложных контуров для охлаждающих каналов. С помощью 3D-печати можно создавать каналы охлаждения прямо внутри инструмента (конформное охлаждение), что сокращает время цикла и повышает качество отливок.

Преимущества и выгоды для предприятий

- Сокращение производственного цикла. Меньшее время от идеи до готовой детали: достаточно иметь 3D-модель. Исключение или сокращение этапов изготовления оснастки.

- Экономия материалов и снижение отходов. Аддитивное производство основано на принципе «добавления», а не «удаления» материала. При традиционной фрезеровке часто большой процент металла уходит в стружку.

- Возможность создавать инновационные изделия. Металлические компоненты с внутренними ребрами жесткости, ветвистыми каналами, пористыми структурами и т.д. Более эффективное использование материалов позволяет снижать вес деталей без потери прочности.

- Гибкость производства. Легко переключаться с одного изделия на другое: нужно лишь сменить 3D-модель и параметры печати. Удобно при изготовлении нестандартных заказов или малых партий.

- Повышение конкурентоспособности. Предприятия, внедрившие 3D-печать, быстрее реагируют на запросы рынка и экономят на ряде традиционных процессов. Возможность обслуживать сегменты рынка, где требуется уникальная продукция или высокая степень кастомизации.

Ограничения и важные аспекты

- Высокая стоимость оборудования и материалов. Инвестиции в промышленные принтеры для печати металлом могут быть значительными. Металлические порошки и обслуживание оборудования тоже обходятся дорого.

- Постобработка и финишная обработка. Часто после печати деталь нуждается в термообработке, удалении поддержек, точной механической обработке (фрезеровка, шлифовка). Нужно учитывать эти операции при планировании производства.

- Требования к квалификации персонала. Аддитивные технологии требуют знания CAD/CAE-систем, особенностей работы с порошками, режимов термообработки и т.д. Важно обучать сотрудников работе с новым оборудованием, внедрять стандарты качества.

- Контроль качества и сертификация. В некоторых отраслях (медицина, аэрокосмическая отрасль) нужна строгая сертификация деталей. Необходимо соблюдать точные допуски и исследовать структуру металла (например, для авиационных деталей) на предмет пористости и трещин.

Примеры отраслевого применения

Авиация и космос. Легкие и одновременно прочные компоненты: кронштейны, рамы, элементы двигателей. Оптимизация конструкции за счет топологической оптимизации, существенное снижение массы деталей.

Автомобилестроение. Производство прототипов кузовных деталей, облегченных подвесок, корпусов коробок передач. Создание пресс-форм с конформным охлаждением для литья пластмасс.

Медицинская индустрия. Индивидуальные импланты из титана (суставы, пластины, протезы). Модели для планирования операций.

Станкостроение. Изготовление узлов станков со сложными внутренними каналами, оптимизированных по весу и виброустойчивости. Ремонт и восстановление изношенных направляющих, корпусов и инструментов с помощью аддитивной наплавки.

Ювелирная промышленность. Точная печать сложных авторских форм из драгоценных металлов (золото, серебро). Создание мастер-моделей для литья по выплавляемым моделям.

Нефтегазовая и химическая промышленность. Запасные части насосов, клапанов и других узлов, работающих в агрессивных средах. Производство турбин, компрессоров, где важна сложная геометрия и термостойкость.

Как внедрить 3D-печать в металлообработку на предприятии?

- Анализ потребностей. Определите, какие детали или узлы целесообразно переводить на аддитивное производство. Оцените объем выпуска, геометрию изделий, требования к прочности и точности.

- Выбор технологии и оборудования. Исходя из типа металла, размеров деталей и требуемой точности. Учет наличия у производителя сервисной поддержки, удобства в обслуживании и обучения персонала.

- Подготовка персонала. Организация обучения по работе с 3D-принтерами, CAD/CAE-системами, постобработке. Внедрение стандартов качества, контрольных процедур (рентген, ультразвук, металлографические исследования и т.д.).

- Интеграция с другими производственными процессами. Планирование маршрутов деталей: печать → постобработка → термообработка → финальная обработка. При необходимости – объединение с традиционными станками (фрезерные, токарные, шлифовальные) для гибридного производства.

- Оптимизация затрат. Правильный выбор режимов печати, повторное использование порошка при условии соответствия стандартам. Переход на малосерийную/индивидуальную печать при востребованности уникальных изделий.

Заключение

3D-принтеры для металла стремительно меняют привычные процессы в металлообработке и станкостроении. Они позволяют получать детали со сложной геометрией, экономить материалы и время, внедрять инновационные конструкторские решения. Хотя первоначальные инвестиции и требования к квалификации персонала могут быть высоки, выгоды от применения аддитивных технологий трудно переоценить.

Для российского рынка металлообработки и машиностроения 3D-печать открывает новые горизонты: создание уникальных изделий, снижение себестоимости коротких серий, ускоренная разработка новых продуктов и ремонт оборудования. Постепенно аддитивные методы станут неотъемлемой частью производства, дополняя и расширяя традиционные способы обработки металлов.

| Услуга | Стоимость, тыс. руб. | |||

|---|---|---|---|---|

|

Разработка концепции и технического задания |

от 150 | |||

| Проектирование 3D-модели принтера | от 300 | |||

| Изготовление комплектующих | в зависимости от сложности | |||

| Закупка готовым компонентов | в зависимости от комплектации | |||

| Изготовление рамы и корпуса | от 100 | |||

| Сборка и настройка механики | 200 | |||

| Разработка и программирование системы управления | от 500 | |||

| Интеграция и настройка электроники | от 150 | |||

| Тестирование и отладка | от 100 | |||

| Обучение персонала | от 50 | |||

| Техподдержка | по запросу | |||

+7 (495) 789-95-19

+7 (495) 789-95-19