Двигатели для станков

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Двигатели для станков:

мощность и бесперебойность работы

Представьте себе красивый гоночный автомобиль, но без мотора. Даже с аэродинамичным кузовом и превосходными техническими характеристиками он не сдвинется с места, лишенный главного элемента - “сердца”. Так же и в цехе: самое производительное устройство окажется полностью обездвижено без станочного двигателя. А от надежности и точности работы этого механизма напрямую зависит качество выпускаемых деталей.

Тысячи оборотов в минуту, непрерывная работа под нагрузкой, высочайшая точность вращения при любой скорости… На первый взгляд такое кажется невозможным. Но для двигателей производственного оборудования это вполне привычное дело.

Виды и особенности станочных двигателей

Современное производство двигателей для станков предлагает любые типы этих устройств:

- асинхронные - самые популярные, отличающиеся простотой конструкции и надежностью;

- синхронные - обеспечивают повышенную точность и стабильность скорости вращения;

- коллекторные двигатели постоянного тока - применяются там, где нужно регулировать скорость и реверсировать вращение;

- вентильные - позволяют плавно регулировать обороты за счет управления;

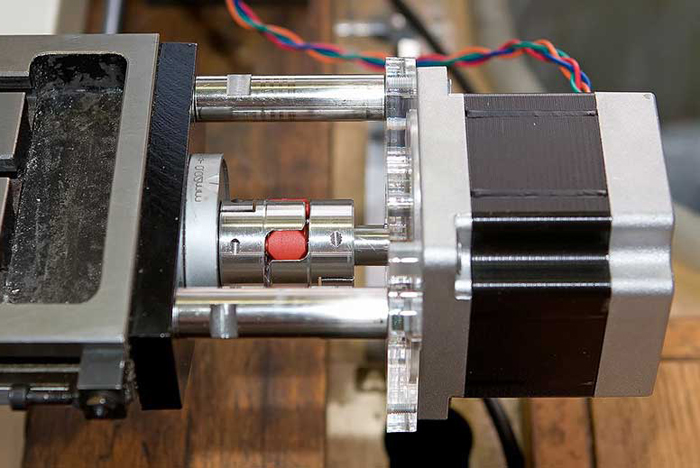

- шаговые - обеспечивают высокоточное позиционирование элементов. Например, механизма подачи резца;

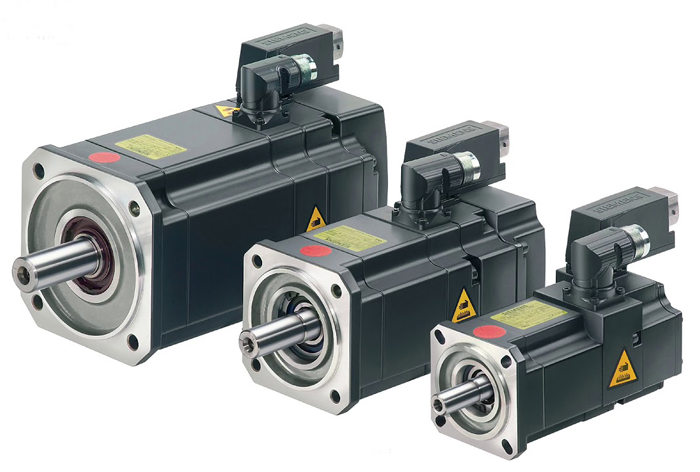

- серводвигатели - сочетают высокий крутящий момент на низких оборотах и точное управление;

- линейные - обеспечивают прямолинейное, а не вращательное движение.

Выбор зависит от требований к технологическому процессу. Но, несмотря на специфику работы, любой двигатель для станка имеет черты, общие с другими моделями. Для него характерна высокая жесткость корпуса: она помогает минимизировать вибрации. С этой же целью производители уделяют самое пристальное внимание балансировке ротора, это позволяет устройству сохранять неподвижность даже при высоких оборотах. Усиленные подшипники вала рассчитаны на большие радиальные и осевые нагрузки.

Ресурс механизма можно увеличить за счет улучшенной системы смазки подшипников и зубчатых передач. Для отвода тепла, неизбежно возникающего при длительной работе, машина оснащается системой охлаждения. Усиленная изоляция обмоток статора и ротора также рассчитана на воздействие высоких температур. Плюс ко всем перечисленным нюансам устройство имеет повышенный класс защиты от пыли и влаги для условий цеха.

Требования к двигателям для станков

Необходимость купить двигатель для станка может возникнуть на предприятии в нескольких случаях. Чаще такое происходит при критической поломке старого механизма, когда произошел его полный отказ или выход из строя. Но столь кардинальное решение может быть принято и при серьезном износе, когда проще и дешевле приобрести новый узел, чем тратиться на дорогостоящий ремонт и надеяться, что после него устройство проработает долго.

Появляется такая потребность и при модернизации работающего оборудования, а также при стремлении к его унификации, чтобы упростить дальнейшие обслуживание и ремонт. В любом случае к новому станочному двигателю предъявляют серьезные требования. Он должен обеспечивать:

- достаточную мощность, чтобы приводить в действие шпиндель и подачу при обработке заготовок любой твердости и размеров. Она рассчитывается исходя из усилий резания, крутящего момента и других факторов;

- высокую частоту вращения для шпинделя - порядка нескольких тысяч оборотов в минуту (в зависимости от типа обработки). Чем выше частота вращения, тем выше производительность станка;

- минимальные колебания частоты вращения при нагрузке для обеспечения высокой точности обработки. Отклонение от заданных оборотов не должно превышать 1-2%;

- стабильность частоты вращения при изменении нагрузки и напряжения сети;

- возможность плавной регулировки частоты вращения при использовании в системах ЧПУ.

Таким образом, поставляемые двигатели должны обеспечивать требуемые мощностные и скоростные параметры для качественной обработки заготовок.

Охлаждение как способ защиты станочного двигателя

Мы уже упоминали, что производство двигателей для станка обязательно предусматривает способы минимизации их нагрева и трения элементов. В двигателях для металлообрабатывающих станков применяются следующие варианты охлаждения и смазки:

- принудительное воздушное охлаждение с помощью вентиляторов и радиаторных ребер на корпусе для отвода тепла от обмоток и сердечника;

- жидкостное охлаждение с помощью замкнутого контура циркуляции масла или незамерзающих жидкостей через рубашку статора. Тепло в этом случае передается радиатору или теплообменнику;

- подшипники вала чаще всего смазываются разбрызгиванием масла или консистентной смазкой;

- используются специальные высокотемпературные смазки, стойкие к окислению при высоких температурах.

В целом эффективные системы охлаждения и смазки обязательны для обеспечения долговечности и надежности двигателей станков.

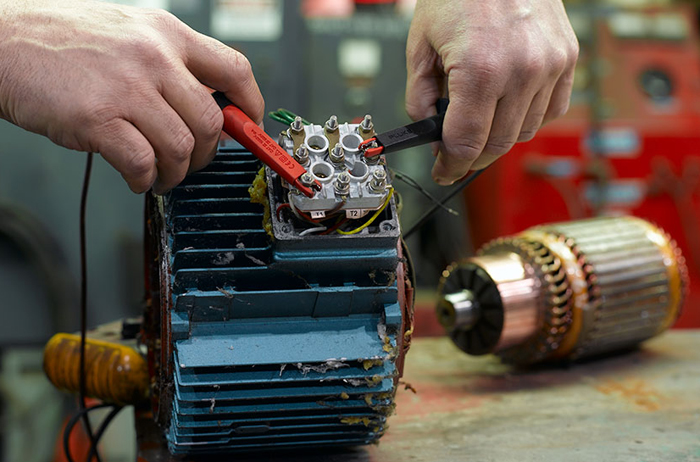

Сборка двигателя

Одним из ключевых этапов изготовления двигателя для станка становится его сборка из подготовленных компонентов. Начинают ее с ротора: этот элемент и подшипниковые щиты напрессовывают на вал, затем выполняют балансировку. Далее укладывают магнитопровод статора и формируют его катушки: медная эмалированная проволока наматывается на пазы сердечника по определенной схеме.

После этого в предварительно изготовленный методами литья или сварки корпус устанавливают и фиксируют статор, затем внутрь него монтируют ротор с подшипниками и втулками. Потом наступает очередь монтажа дополнительных, но не менее важных элементов: систем охлаждения и смазки, датчиков, разъемов.

Испытания станочного двигателя

Потребитель, планирующий купить двигатель для станка, должен быть полностью уверен в его качестве. Поэтому на станкостроительных заводах не жалеют времени и сил на испытания. Их проводят на специальных стендах, где проверяют следующие рабочие параметры:

- мощность двигателя. В этом случае измеряется развиваемая механическая мощность при номинальной нагрузке;

- максимальный крутящий момент - определяется предельное вращающее усилие на валу;

- частота вращения - контролируется соответствие фактических оборотов паспортным значениям;

- отклонение частоты вращения от номинальной при изменении нагрузки;

- нагрев обмоток при длительной работе - замеряется тепловизором;

- уровень вибрации и шума при различных режимах;

- электрические параметры: сопротивление изоляции, потребляемый ток.

Каждый станочный двигатель, собранный участниками нашего проекта, - сильное и производительное устройство с огромным ресурсом работы. С ним ваше оборудование не просто начнет работать лучше, а практически начнет вторую жизнь. Обращайтесь - и вы воочию убедитесь, насколько могут вырасти ваши производственные мощности!

| Тип двигателя | Стоимость, тыс. руб. | |||

|---|---|---|---|---|

| Асинхронный | от 20 | |||

| Синхронный | от 25 | |||

| Коллекторный | от 30 | |||

| Вентильный | от 40 | |||

| Шаговый | от 30 | |||

| Линейный | от 45 | |||

| Серводвигатель | от 50 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19