Электроника

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Электроника в металлообработке и станкостроении: применение, управление, автоматизация

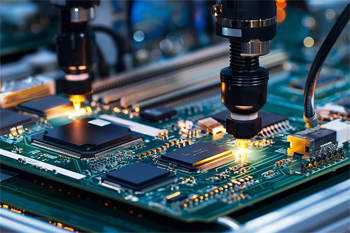

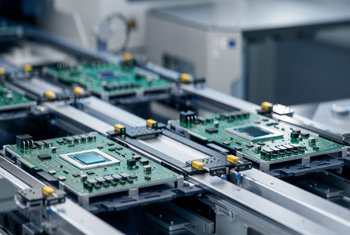

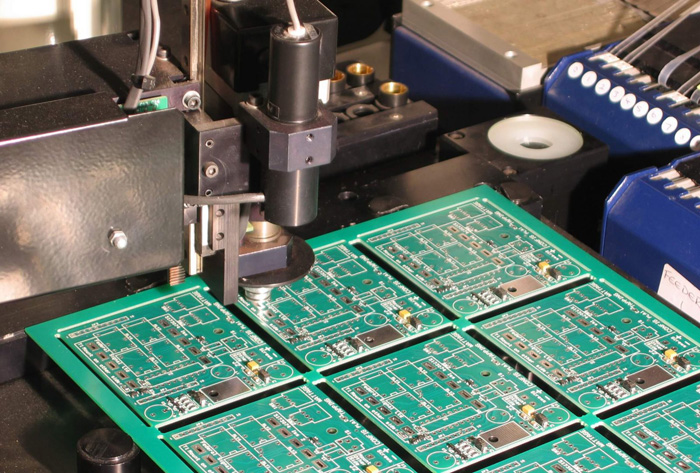

Современное производство в сфере металлообработки и станкостроения немыслимо без электроники. Электронные компоненты обеспечивают точность, надёжность и автоматизацию процессов, которые ранее были доступны лишь крупным промышленным предприятиям. Сегодня электронные системы активно используются как в крупных заводских цехах, так и на средних и малых производствах, позволяя повышать эффективность, экономить ресурсы и улучшать качество конечной продукции.

Ниже рассмотрим ключевые направления, в которых электроника проявляет себя в металлообработке и при создании станков.

Системы управления и автоматизации

ЧПУ (числовое программное управление)

Главное назначение электронных систем ЧПУ – это точное и оперативное управление перемещениями инструмента или заготовки в фрезерных, токарных, сверлильных и других станках. ЧПУ позволяет автоматически задавать координаты и траектории реза, сверления и прочих операций, благодаря чему достигается высокая точность и повторяемость изготовления деталей. Для сложных операций (например, обработка по нескольким осям одновременно) электроника является незаменимым инструментом, позволяя сокращать время и минимизировать человеческий фактор.

Программируемые логические контроллеры (PLC)

PLC используются для управления технологическими процессами, включая подачу смазочно-охлаждающих жидкостей, контроль температуры, скорости вращения шпинделя, синхронизацию механизмов подачи и др. Благодаря встроенным средствам диагностики и возможности удалённого мониторинга, PLC упрощают обслуживание и повышают надёжность оборудования.

Сервоприводы и шаговые двигатели

Сервоприводы и шаговые двигатели с встроенной электроникой позволяют точно контролировать скорость и положение подвижных узлов станка. Информация о текущем положении (часто благодаря датчикам обратной связи, энкодерам) позволяет системе управления корректировать движение в реальном времени, избегая механических вибраций и повышая качество обработки.

Измерительные и сенсорные системы

Датчики линейных и угловых перемещений

Для высокоточного позиционирования в металлообработке критично знать реальные координаты инструмента и заготовки. Электронные линейки, энкодеры и датчики угла помогают достичь точности на микронном уровне. Такие датчики обеспечивают обратную связь системам управления, что позволяет корректировать погрешности, вызванные, например, тепловым расширением деталей или износом инструмента.

Контроль качества и безразрушительный контроль

Электроника позволяет внедрять системы неразрушающего контроля (ультразвуковые, вихретоковые, рентгеновские и др.), которые помогают выявлять скрытые дефекты в металле без повреждения самой заготовки. Автоматизированные решения могут включать в себя сканирующие устройства, мгновенную цифровую обработку сигналов и визуализацию полученных данных.

Сенсоры температуры и вибрации

В процессе металлообработки важно своевременно измерять температуру инструмента, заготовки, станка. Перегрев может привести к деформации материала и потере качества. Вибрационные датчики помогают своевременно обнаруживать дисбаланс шпинделей, износ подшипников и другие возможные проблемы. Ранняя диагностика обеспечивает более долгий срок службы станка и сокращает простои.

Силовая электроника

Приводы главного движения

В металлообработке большое значение имеет надёжность и стабильность работы электродвигателя, который приводит во вращение шпиндель, резцедержатель или другие механизмы. Силовые электронные модули (частотные преобразователи, драйверы двигателей) регулируют подачу энергии, поддерживая заданные обороты и крутящий момент даже при изменении нагрузки.

Питание и защита

Специальные промышленные блоки питания обеспечивают стабильное напряжение и защищают дорогостоящее электронное оборудование. Наличие систем защиты от короткого замыкания, скачков напряжения и перегрузок крайне важно для сохранения работоспособности и надёжности всего производственного процесса.

Энергосбережение

Современные электронные решения помогают оптимизировать потребление энергии за счёт адаптации режима работы станка под конкретную задачу и нагрузку. Это не только снижает затраты на энергоресурсы, но и уменьшает негативное воздействие на окружающую среду.

Человеко-машинный интерфейс (HMI)

Панели управления и дисплеи

Яркие сенсорные экраны, удобные кнопки и эргономичная компоновка органов управления упрощают взаимодействие оператора со станком. Возможность визуализации процессов обработки в реальном времени (3D-модели, графики нагрузки, данные датчиков) даёт оператору наглядную картину происходящего.

Программное обеспечение и удалённый доступ

Современные интерфейсы позволяют быстро загружать управляющие программы (G-код и др.), редактировать параметры и протоколировать данные. Удалённое подключение (через локальные сети или интернет) открывает доступ к мониторингу и диагностике оборудования с любой точки мира, что упрощает техподдержку и обслуживание.

Системы безопасности

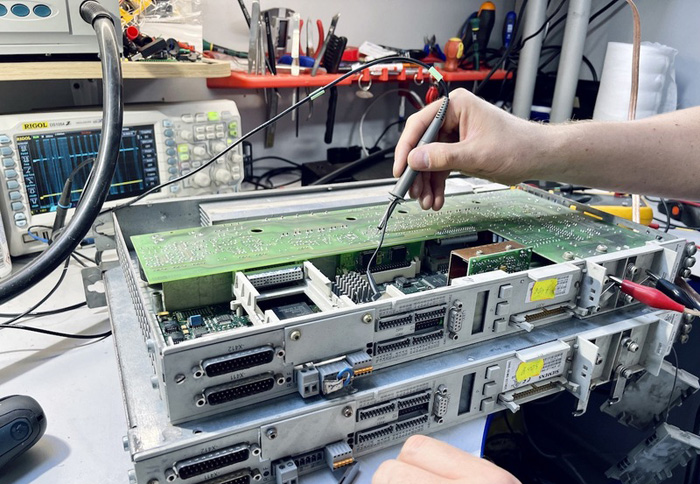

Защитные блокировки

Электронные системы контролируют безопасное закрытие кожухов, дверей станков, ограничивая доступ к зоне реза во время работы. В случае выявления нарушений срабатывают аварийные блокировки, останавливающие подачу питания или движение.

Аварийные тормозные системы

Интегрированные модули обеспечивают мгновенную остановку двигателей при нажатии кнопки “стоп”, обрыве цепей управления или при возникновении критической ситуации. Это особенно важно для мощных промышленных станков, где доли секунды могут предотвратить серьёзные поломки или травмы.

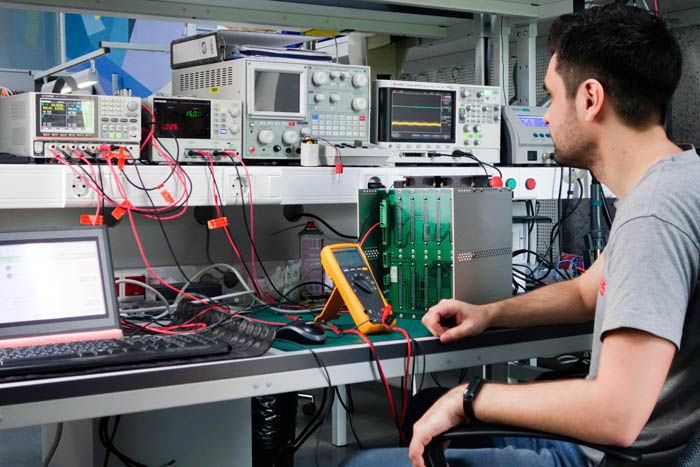

Обнаружение неисправностей и автоматическая диагностика

Современные электронные решения способны вести постоянный мониторинг ключевых параметров станка и определять признаки выхода из строя тех или иных узлов. Своевременная диагностика сокращает время простоя и позволяет планировать ремонты заранее.

Применение в роботизированных комплексах

- Роботы-манипуляторы. При производстве металлоконструкций и деталей всё чаще применяют роботизированные руки, обслуживающие станки (загрузка и выгрузка заготовок, смена инструмента и т.д.). Благодаря электронике роботы могут работать круглосуточно, исключая влияние человеческого фактора, что особенно ценно при серийном производстве.

- Коллаборативные роботы (коботы). Новое направление - коботы, которые благодаря сенсорам и системам безопасности могут безопасно работать рядом с людьми. Они применяются для точных и повторяющихся операций, а электронные “мозги” обеспечивают гибкую переориентацию работы под разные задачи.

- Автоматизированные линии и конвейеры. Роботизированные комплексы в сочетании с конвейерами и станками под управлением электроники формируют полностью автоматизированные линии производства. Снижение ручного труда ускоряет выпуск продукции и повышает конкурентоспособность предприятия.

Цифровая трансформация и «Индустрия 4.0»

С помощью электроники и специализированного ПО создают виртуальные модели станков и производственных процессов. Это позволяет тестировать разные режимы и выявлять узкие места, не останавливая реальное производство. Подключение станков и датчиков к сети даёт возможность собирать и анализировать данные в режиме реального времени. На основе этих данных строятся сложные алгоритмы прогнозирования износа, оптимизации загрузки оборудования и снижения брака.

При большом потоке данных аналитические системы (AI) могут выявлять сложные закономерности, предлагая оптимальные настройки режимов обработки или предсказывая сбои. Всё это основано на данных, получаемых от электроники станка, и обеспечивает непрерывный процесс улучшения.

Перспективы развития электроники в металлообработке

- Миниатюризация. Электронные компоненты становятся всё компактнее и мощнее. Это позволит внедрять сложные системы контроля и управления даже в небольшие станки и инструменты.

- Повышение точности и скорости. Новые типы датчиков, увеличенная вычислительная мощность процессоров и более быстрые интерфейсы связи позволят ещё точнее контролировать процессы металлообработки.

- Устойчивость к внешним воздействиям. Электронное оборудование всё чаще выпускают в исполнениях, устойчивых к вибрациям, пыли, высоким температурам и влажности, что особенно актуально в производственных цехах.

- Интеграция с аддитивными технологиями. В сфере 3D-печати металлом электроника обеспечивает управляемое наплавление, контроль температуры и скорости подачи порошка/проволоки, открывая новые горизонты в изготовлении деталей сложной формы.

Заключение

Электроника играет ключевую роль в металлообработке и станкостроении, становясь неотъемлемой частью практически всех процессов: от базовых операций резания металла до комплексных роботизированных систем. Благодаря электронным системам повышаются точность, скорость и безопасность производства, а также улучшается контроль качества и снижаются затраты.

Понимание того, как и где именно электроника применяется в машиностроении и металлообработке, помогает эффективно внедрять инновации и сохранять конкурентное преимущество на рынке.

| Тип устройства |

Стоимость, тыс. руб. |

|||

|---|---|---|---|---|

|

Простые датчики (температуры, влажности)

|

от 1,5 | |||

| Контроллеры общего назначения (PLC, Arduino-подобные) | от 3 | |||

| Модули ввода/вывода (аналоговые, дискретные) | от 2,5 | |||

| Источники питания (промышленные, DIN-рейка) | от 4 | |||

| Преобразователи интерфейсов (RS-485, Ethernet) | от 3,5 | |||

| Панели оператора (HMI) | от 8 | |||

| Промышленные компьютеры (Box PC) | от 15 | |||

| Устройства сбора и передачи данных (Data Logger) | от 5 | |||

| Специализированные контроллеры | от 6 | |||

| Сложные системы управления | по запросу | |||

| Счетчики электроэнергии | от 2 | |||

| Реле защиты | от 1,5 | |||

| Частотные преобразователи | от 7 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19