Металлорежущий инструмент

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Металлорежущий инструмент: виды, применение и выбор для обработки металла

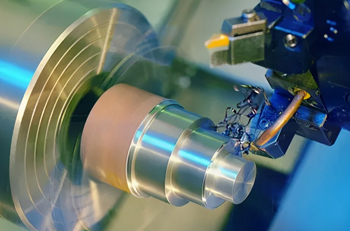

Металлорежущий инструмент – обширная группа оснастки, применяемой для обработки металлических заготовок: от простых плоских деталей до сложных корпусных изделий. Правильный выбор инструмента, а также знание особенностей его применения позволяют эффективно и точно обрабатывать металл, повышая производительность и качество готовых изделий.

Основная роль металлорежущего инструмента

Главная задача металлорежущего инструмента – придать заготовке требуемые размеры, форму и чистоту поверхности. Для этого применяются различные технологические операции: резка, точение, фрезерование, сверление, растачивание и т.д. Профессионально подобранный инструмент ускоряет процесс обработки и снижает количество брака. Кроме того, повышается ресурс самого оборудования и сокращается расход материалов.

От качества инструмента напрямую зависят точность обработки (допуски) и шероховатость поверхности. Для достижения необходимых параметров используют различные геометрии режущих кромок и покрытия режущих пластин.

Области применения

- Машиностроение и станкостроение. В этой отрасли широко используются все виды режущего инструмента – от стандартных сверл и фрез до специальных протяжек. Детали для автомобилей, сельскохозяйственной и строительной техники, а также компоненты для станков производятся, как правило, с применением высокопроизводительных и износостойких инструментов.

- Авиационная и космическая промышленность. В данных сферах высокие требования к точности и долговечности инструмента обусловлены тем, что обрабатываются высокопрочные жаростойкие сплавы (титановые, никелевые и др.). Здесь особенно важны качество режущих кромок и стойкость инструмента при высоких скоростях резания.

- Энергетика. Для изготовления турбинных лопаток, насосного оборудования, труб и других деталей в энергетической сфере требуются сложнопрофильные фрезы и сверла, способные работать с жаропрочными сталями и сплавами.

- Нефте- и газодобыча. Металлорежущий инструмент применяется при изготовлении бурового оборудования, труб, насосных систем. Так как детали подвергаются повышенным нагрузкам, используются инструментальные стали и твёрдосплавные пластины с особыми покрытиями (например, PVD или CVD-покрытия).

- Судостроение. Большие детали с толстыми стенками требуют высокой производительности. Часто применяются специальные фрезы больших диаметров, а также метчики и протяжные инструменты для нарезания резьбы на массивных заготовках.

- Металлообрабатывающие и ремонтные цеха. Небольшие предприятия и мастерские также широко используют металлорежущий инструмент для мелкосерийного или ремонтного производства – начиная от сверл и концевых фрез до резцов для токарных станков.

Основные виды металлорежущего инструмента

Резцы. Токарные резцы - применяются при точении на станках, в том числе ЧПУ (CNC). Расточные резцы – позволяют обрабатывать внутренние отверстия деталей. Отрезные резцы - используются для отделения заготовок или прорезания канавок.

Сверла. Спиральные сверла - классический тип, используемый практически во всех сферах. Ступенчатые – позволяют сверлить отверстия разного диаметра одним инструментом. Корончатые (кольцевые) - для сверления крупных отверстий без сплошного удаления материала.

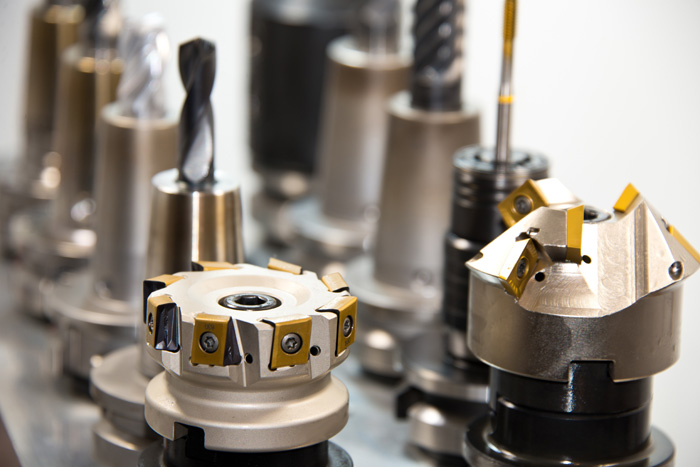

Фрезы. Цилиндрические - применяются для обработки плоскостей. Концевые - универсальные, позволяют обрабатывать канавки, карманы, контуры, также применяются на ЧПУ-станках. Дисковые - используются для прорезания шлицов, пазов и отрезания деталей. Торцевые - обеспечивают высокопроизводительную обработку больших поверхностей.

Метчики и плашки (резьбонарезной инструмент). Метчики - для нарезания внутренней резьбы. Плашки – для нарезания внешней резьбы.

Развертки. Применяются для чистовой обработки отверстий, когда требуется повысить точность их диаметра и улучшить шероховатость.

Протяжки. Сложнопрофильный инструмент, с помощью которого можно формировать внутренние и наружные профили (шлицы, отверстия сложной формы). Применяется преимущественно на специализированных протяжных станках.

Специальный инструмент. Сюда можно отнести специальные сборные фрезы, расточные головки, комбинированные сверла и резцы для выполнения сразу нескольких операций за один проход.

Материалы, из которых изготавливают инструмент:

- быстрорежущая сталь (HSS). Преимущества: доступная стоимость, простота заточки, универсальность. Недостатки: ограниченная стойкость при высоких скоростях и повышенных температурах. Применение: сверла, резцы для легированных и углеродистых сталей, некоторые фрезы;

- твёрдый сплав (карбид вольфрама). Преимущества: высокая износостойкость, возможность работы на высоких скоростях резания, стойкость к вибрациям. Недостатки: более высокая стоимость, повышенная хрупкость. Применение: сменные твердосплавные пластины, концевые фрезы, сверла и резцы;

- керамика и металлокерамика. Преимущества: очень высокая твердость, хорошая термостойкость. Недостатки: низкая ударная вязкость. Применение: высокоскоростная чистовая обработка твёрдых сталей, сплавов на основе никеля;

- сверхтвёрдые материалы (PCBN, PCD). PCBN (поликристаллический кубический нитрид бора): применяется для точения и фрезерования особо твердых сплавов и закаленных сталей. PCD (поликристаллический алмаз): незаменим для чистовой обработки алюминия, меди и композитных материалов.

Ключевые факторы при выборе инструмента

Вид обрабатываемого металла (углеродистая сталь, нержавеющая сталь, чугун, титан, алюминий и т.д.) напрямую определяет выбор типа режущего инструмента и его покрытия. Сверление, растачивание, точение, фрезерование – каждая операция требует инструмента соответствующей конструкции и геометрии. Скорость, подача и глубина резания должны соответствовать рекомендациям производителя инструмента, учитывая механические свойства металла и возможности оборудования.

Если требуется высокая чистота поверхности (например, в авиа- или медпроме), предпочтительны инструменты с очень точными геометрическими параметрами и износостойкими покрытиями. Зачастую в крупных предприятиях важен баланс между стоимостью инструмента и временем его службы. Твёрдосплавной инструмент может обойтись дороже в закупке, но обеспечит высокую производительность и меньший износ.

Советы по правильному использованию

Важно следить за состоянием режущих кромок. Снижение остроты приводит к повышенным нагрузкам на станок, увеличению брака и ухудшению качества поверхности. Использование СОЖ (смазочно-охлаждающих жидкостей) важно для отвода тепла, снижения трения и повышения стойкости инструмента.

Чрезмерно высокие обороты могут привести к быстрому износу инструмента, тогда как слишком низкие – снизят производительность. Лучший результат достигается при правильном подборе скорости, подачи и глубины прохода.

Регулярная проверка биения и радиального люфта особенно актуальна при работе с высокоточным оборудованием и инструментом с мелким диаметром (например, микро-сверла). Люфты и вибрации могут быстро вывести инструмент из строя. При обработке разных партий одной и той же марки стали свойства материала (твердость, вязкость и т.д.) могут варьироваться. Важно время от времени тестировать материал, чтобы корректировать режимы обработки.

Металлорежущий инструмент – неотъемлемая часть любого процесса металлообработки и станкостроения. От его правильного выбора, грамотного применения и своевременного ухода напрямую зависят качество готовых изделий, производительность и экономическая эффективность производства. При этом ассортимент инструментов очень широк: от классических токарных резцов и сверл до высокотехнологичных сборных фрез с твёрдосплавными пластинами и сверхтвёрдыми материалами.

Главное – учитывать специфику обрабатываемого металла, требования к чистоте поверхности и геометрии деталей, а также следовать рекомендациям производителей инструмента и оборудования. Это позволит достичь стабильного качества, долгого срока службы режущего инструмента и конкурентного преимущества на рынке металлообработки.

| Тип инструмента | Стоимость, руб. | |||

|---|---|---|---|---|

|

Сверло твердосплавное |

от 800 | |||

| Концевая фреза | от 1200 | |||

| Токарный резец | от 1000 | |||

| Зенкер | от 900 | |||

| Развертка | от 1200 | |||

| Метчик | от 500 | |||

| Протяжка | от 3500 | |||

| Расточная головка | от 4000 | |||

| Инструментальная державка | от 2000 | |||

| Инструмент со сменными режущими пластинами | от 2500 | |||

| Специнструмент по чертежу | от 5000 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19