Насосное оборудование

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Насосное оборудование в металлообработке:

виды, применение, выбор

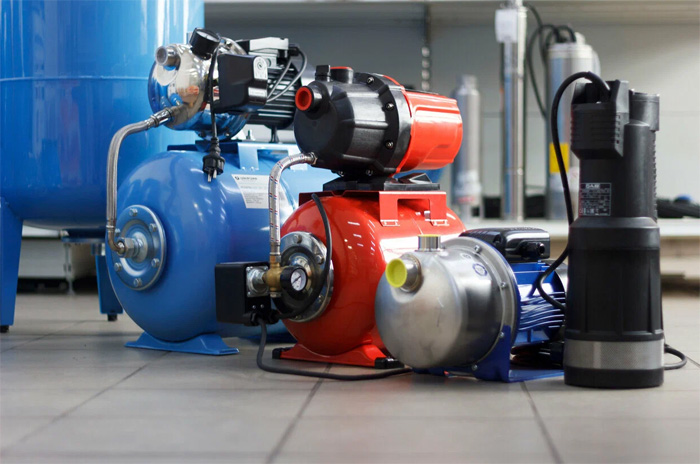

Насосное оборудование (или просто насосы) – механизмы, предназначенные для перемещения жидкостей и газов за счёт создания перепада давления. В сфере металлообработки и станкостроения насосы играют важную роль в подаче технологических жидкостей, смазочно-охлаждающих эмульсий, гидравлических масел и других сред. Ниже рассмотрим основные виды насосного оборудования, его задачи и области применения, а также критерии выбора подходящего решения для конкретного производства.

Значение насосного оборудования в металлообработке

Охлаждение и смазка

В процессе механической обработки металлов (точение, фрезерование, шлифование и др.) для увеличения производительности и качества поверхности детали важно организовать эффективную подачу смазочно-охлаждающей жидкости (СОЖ). Насосы обеспечивают непрерывную циркуляцию эмульсии или масла, поддерживают нужное давление и объём подачи, что помогает предотвратить перегрев инструмента, уменьшить износ режущих кромок и повысить точность обработки.

Отведение стружки и отходов

При фрезеровании, сверлении, токарной обработке образуется большое количество стружки. Для удаления стружки и отходов из рабочей зоны применяют насосы в составе специальных систем фильтрации и очистки. Это позволяет поддерживать чистоту станка и инструмента, а также продлевает срок службы СОЖ.

Гидравлические приводы и системы

В ряде станков и прессового оборудования используют гидравлические системы: они обеспечивают усилие в гидроцилиндрах, работу зажимных и подъемных механизмов. Ключевым элементом таких систем является гидравлический насос, отвечающий за подачу масла под нужным давлением. Без надёжной работы насоса невозможно достичь необходимых точностей и силовых параметров.

Транспортировка технологических жидкостей

В металлургических и смежных производствах насосы применяются для перекачки промышленных эмульсий, масляных смесей, кислот и щелочей (например, при травлении поверхностей), различных охлаждающих жидкостей. Стабильность и точность подачи напрямую влияют на качество конечного продукта.

Основные виды насосов, используемых в металлообработке

- Центробежные. Используют центробежную силу для перемещения жидкости. Отличаются простотой конструкции, надёжностью и широким диапазоном производительности. Применение: подача СОЖ, перекачка воды, эмульсий и прочих жидкостей низкой и средней вязкости. Широко встречаются в системах циркуляции и охлаждения на обрабатывающих центрах.

- Шестерёнчатые (зубчатые). Особенности: перемещают жидкость за счёт зацепления зубцов шестерён. Характеризуются стабильной и равномерной подачей. Применение: чаще всего применяются в гидросистемах станков, прессов, а также в подачах густых смазочных материалов и масел. Идеальны для сред с относительно высокой вязкостью.

- Винтовые. Особенности: работают на основе вращающихся винтов, которые создают непрерывный поток жидкости. Они обеспечивают плавную подачу без пульсаций и могут работать с достаточно вязкими средами. Применение: подача масел, эмульсий с абразивными включениями, высокотехнологичные процессы, требующие стабильного давления. Иногда используются в системах подачи СОЖ при высокой производительности.

- Поршневые (плунжерные). Особенности: жидкость перекачивается за счёт возвратно-поступательного движения поршня или плунжера. Такие насосы способны развивать высокое давление и обеспечивать точную дозировку подачи. Применение: в гидропрессах, гидравлических зажимах и других системах, где требуется высокое давление и точность регулирования. Важно: при работе с абразивными жидкостями нужно тщательно фильтровать среду, чтобы не допустить быстрого износа деталей.

- Вакуумные. Особенности: служат для создания и поддержания разрежения. Могут быть пластинчато-роторными, поршневыми или турбомолекулярными (в зависимости от требуемой степени вакуума). Применение: в металлообработке вакуумные насосы иногда используют в вакуумных системах для фиксации заготовки на станках с ЧПУ (вместо механических зажимов), а также в термообработке (вакуумные печи).

- Диафрагменные (мембранные) насосы. Особенности: движение жидкости происходит за счёт работы эластичной мембраны. Данные насосы хорошо подходят для агрессивных, химически активных и абразивных сред. Применение: применяются при подаче смесей с высокой вязкостью или сильными химическими компонентами, например, при галтовке, травлении металла, промывке деталей агрессивными растворами.

Области применения насосов

в металлообработке и станкостроении

Циркуляция смазочно-охлаждающих жидкостей

На токарных, фрезерных станках и обрабатывающих центрах подача СОЖ играет решающую роль в продлении ресурса режущего инструмента и улучшении качества обрабатываемой поверхности. Насосы обеспечивают постоянную циркуляцию, поддерживают температуру и давление подачи эмульсии. Это особенно актуально для высокопроизводительных станков, где теплонапряжённость обработки очень велика.

Гидравлические системы прессов и зажимных устройств

Гидравлические прессы, гибочные станки и станки с гидрозажимом заготовки требуют стабильного давления масла. Производительность и точность работы напрямую зависят от типа и качества насоса. При сбоях в подаче масла возможен выход оборудования из строя и повреждение обрабатываемых деталей.

Фильтрация стружки и отработанного СОЖ

Важной задачей является очистка СОЖ от мелкодисперсных частиц и стружки. Для этого используются насосы в составе фильтровальных систем, которые откачивают использованную эмульсию, пропускают её через фильтры и возвращают обратно к станку. Подобная система позволяет существенно экономить на расходе СОЖ и сокращать простои оборудования.

Системы охлаждения и термообработки

На термических участках производства или при обработке детали со значительным выделением тепла важно обеспечить эффективный отвод тепла. Насосы обеспечивают циркуляцию хладагента (воды, специальных растворов) в системах охлаждения печей, индукционного нагрева, закалочных ванн.

Транспортировка технических жидкостей и эмульсий

Во многих цехах и заводах необходимо перемещать большие объёмы растворов для травления, промывки или мойки деталей. Насосы, устойчивые к агрессивным и абразивным средам, незаменимы для быстрого и безопасного перемещения этих жидкостей по трубопроводам или системам переработки.

Вакуумные системы

Применение вакуума для фиксации деталей или при вакуумной пайке и термообработке становится всё более распространённым. Вакуумные насосы обеспечивают надёжное создание разрежения, что повышает точность и удобство работы в тех процессах, где механические зажимы ограничены или неэффективны.

Критерии выбора насосного оборудования

- Рабочая среда. Тип жидкости (вода, масло, эмульсия, агрессивные растворы), её вязкость, наличие абразивных частиц. Требуется оценить химическую стойкость материалов насоса и его способность работать со специфическими жидкостями (например, кислотами или щелочами).

- Диапазон давления и производительность. Для гидравлических прессов и зажимных систем часто нужны насосы, способные обеспечить высокое давление. Для систем охлаждения в станках может быть достаточно низкого или среднего давления, но важнее стабильный расход (литры в минуту) для поддержания температуры.

- Температурный режим. Если насос будет работать с горячими жидкостями или в условиях повышенных температур цеха, нужно выбирать модели со специальным исполнением узлов (уплотнений, подшипников, корпуса). Важно учесть рабочий диапазон температур, чтобы избежать перегрева оборудования и быстрого износа.

- Материалы изготовления. Корпус насоса, крыльчатка, шестерни и другие детали должны соответствовать среде применения. Для агрессивных жидкостей часто используют нержавеющую сталь или специальные сплавы, устойчивые к коррозии. При высоких давлениях и ударных нагрузках предпочтительны особо прочные стали или чугун.

- Надёжность и обслуживание. В условиях непрерывной или циклической работы важно, чтобы насос имел запас прочности, износостойкие детали, удобно обслуживался и имел доступные запчасти. В металлообработке простои оборудования ведут к большим финансовым потерям, поэтому быстрее окупаются более надёжные решения.

- Энергопотребление и эффективность. Современные насосные станции часто оснащают частотными преобразователями, позволяющими регулировать скорость вращения и оптимизировать энергопотребление. Возможность гибко настраивать расход и давление позволяет экономить электроэнергию и снижает износ механизмов.

- Соответствие стандартам и нормам безопасности. Насосное оборудование должно соответствовать требованиям ГОСТ, ISO и другим отраслевым стандартам. Сертификация и наличие разрешительной документации упрощают ввод в эксплуатацию и гарантийное обслуживание.

Особенности монтажа и эксплуатации насосного оборудования

Важно соблюдать правильное расположение насоса (по вертикали или горизонтали, в зависимости от типа). Учитывать вибрации: при установке мощных насосов применяют антивибрационные прокладки и рамы. Следить за герметичностью соединений, особенно при работе с агрессивными или горячими средами.

Обязательны регулярная замена уплотнений, сальников и прокладок (особенно в гидросистемах и при работе с абразивными эмульсиями), чистка фильтров и проверка системы охлаждения, контроль уровня и состояния рабочей жидкости (в случае маслонаполненных насосов), а также технические осмотры для выявления износа подшипников, шестерён, мембран, лопаток.

Работа с высокими давлениями требует соблюдения правил техники безопасности при пуске и останове насоса. При работе с горячими, токсичными и агрессивными жидкостями обязательны защитные меры: спецодежда, перчатки, наличие аварийной системы слива или отключения насоса.

Перспективы развития насосного оборудования в металлообработке

- Автоматизация и интеграция. Тенденция к «умным» системам: насосы оснащаются датчиками давления, температуры и уровня жидкости, данные с которых считываются системой ЧПУ или системой управления предприятием (SCADA). Это позволяет вовремя корректировать расход и давление, диагностировать неполадки и планировать обслуживание.

- Энергоэффективность. Использование частотных преобразователей и современных конструкций насосов (с оптимизированными рабочими колесами, винтами и т. д.) помогает снизить энергозатраты и повысить КПД. Системы рециркуляции и повторного использования тепла всё шире применяются на крупных производствах.

- Расширение ассортимента материалов. Появляются новые сплавы и композитные материалы, стойкие к коррозии и износу, что делает насосы долговечнее и снижает расходы на ремонт. Широкое использование полимерных покрытий и уплотнений для агрессивных сред.

- Универсальность и модульность. Производители разрабатывают модульные насосные станции, которые легко масштабировать под различные задачи. Это позволяет быстрее настраивать оборудование под нужный процесс и при необходимости дооснащать его дополнительными функциями (фильтрацией, нагревом, аварийным резервированием).

Насосное оборудование в металлообработке и станкостроении – это неотъемлемая часть технологических процессов. От выбора правильного типа насоса и его грамотной эксплуатации зависит стабильность и качество механической обработки, долговечность станков и экономическая эффективность всего производства. При подборе насосных агрегатов следует учитывать рабочую среда, требуемое давление и расход, температурные условия, а также особенности оборудования, в котором насос будет использоваться.

Развитие насосного оборудования идёт по пути повышения надёжности, автоматизации и энергоэффективности, что даёт возможность предприятиям повышать производительность и снижать затраты. Поэтому при проектировании или модернизации участка металлообработки важно уделять особое внимание насосам и системам циркуляции жидкостей – от этого во многом зависят скорость, качество и безопасность производственных процессов.

| Тип насоса | Стоимость, тыс. руб. | |||

|---|---|---|---|---|

|

Консольный

|

от 80 | |||

| Центробежный | от 250 | |||

| Многоступенчатый секционный | от 400 | |||

| Полупогружной | от 150 | |||

| Дренажный | от 50 | |||

| Скважинный | от 150 | |||

| Шестеренный | от 120 | |||

| Винтовой | от 300 | |||

| Плунжерный/поршневой | от 500 | |||

| Мембранный | от 70 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19