Оборудование для контроля качества

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Оборудование для контроля качества в станкостроении: виды, особенности и преимущества

В современном станкостроении вопросы качества продукции выходят на передний план. Машины и инструменты, созданные в этой отрасли, должны соответствовать строгим техническим требованиям, обеспечивать высокую точность и надёжность при эксплуатации.

Одним из ключевых факторов успешного выпуска конкурентоспособной продукции является правильная организация системы контроля качества. В её основе лежит использование высокотехнологичного оборудования, которое помогает своевременно выявлять дефекты на различных этапах производства и обеспечивать соответствие готовой продукции заданным стандартам.

Ниже рассмотрим основные виды оборудования для контроля качества, особенности их применения и преимущества, которые они дают предприятиям-изготовителям.

Оптико-измерительные системы

Оптические измерительные системы (профилометры, 2D- и 3D-видеосистемы, микроскопы и т.д.) позволяют бесконтактно контролировать качество поверхностей, измерять размеры деталей и выявлять мельчайшие дефекты, недоступные для традиционных механических инструментов. Особенности и преимущества:

- безопасность и отсутствие физического контакта с изделием, что исключает риск повреждения поверхности.

- высокая скорость измерений: современные камеры и оптика обрабатывают множество данных в реальном времени.

- широкий спектр задач: контроль шероховатости, износостойкости, плоскостности и других параметров поверхности.

- цифровая обработка результатов: возможность масштабирования, анализа отдельных зон детали и сохранения результатов в базе данных для последующего сравнения.

Координатно-измерительные машины (КИМ)

Координатно-измерительные машины (КИМ) - один из самых точных и универсальных инструментов для измерения геометрических параметров деталей в станкостроении. КИМ позволяют быстро и с высокой точностью определять координаты заданных точек на изделии, сопоставлять полученные данные с 3D-моделью или чертежом и выявлять отклонения от заданных параметров. Особенности и преимущества:

- высокая точность и повторяемость измерений, благодаря чему можно контролировать детали сложной формы;

- широкий диапазон измерений: существуют модели КИМ различных размеров для измерения деталей от небольших до габаритных;

- автоматизация процессов: многие КИМ оснащены программным обеспечением, позволяющим автоматически анализировать полученные данные, генерировать отчёты и передавать результаты в производственные системы;

- гибкость: сменные датчики и измерительные щупы дают возможность выполнять как точечные, так и сканирующие измерения поверхностей с разной геометрией.

Лазерные трекеры и сканеры

Лазерные трекеры и 3D-сканеры сегодня активно применяются для бесконтактного измерения деталей, узлов и конструкций. Они особенно полезны в случаях, когда необходимо измерить крупные или трудно доступные объекты. Особенности и преимущества:

- быстрота измерений: лазерные трекеры и сканеры за короткий промежуток времени собирают большое количество точек, формируя «облако точек», которое впоследствии сравнивают с эталонной моделью;

- высокая точность: современные системы обеспечивают погрешность измерений на уровне микрон для небольших объектов и десятков микрон для крупногабаритных;

- удобство в работе: мобильные модели лазерных трекеров легко перенести в другую часть цеха или на выездной объект, чтобы проводить замеры вне лаборатории;

- широкий спектр применения: контроль геометрии штампов, литьевых форм, турбинных лопаток, корпусов двигателей и т.п.

Измерительные инструменты и ручные приборы

Наряду с высокотехнологичными решениями в производстве также широко применяют традиционные измерительные инструменты. К ним относятся:

- штангенциркули (штангенрейссмусы, штангенглубиномеры),

- микрометры (наружные, внутренние, специальные),

- индикаторы часового типа, нутромеры, рычажно-зубчатые индикаторы,

- калибры (пробки, скобы).

Несмотря на кажущуюся простоту, эти приборы остаются востребованными благодаря своей надёжности, точности и сравнительно невысокой стоимости. Они позволяют быстро осуществлять контроль в ходе промежуточных операций, при подготовке к работе оборудования и на финишной стадии сборки. Особенности и преимущества ручных измерителей:

- доступность и простота: для работы не требуется сложная настройка и программное обеспечение.

- универсальность: ручные инструменты легко использовать на разных участках производства.

- невысокая стоимость по сравнению с автоматизированными системами контроля.

- эргономика: современные модели оснащаются цифровыми дисплеями, что упрощает считывание и анализ данных.

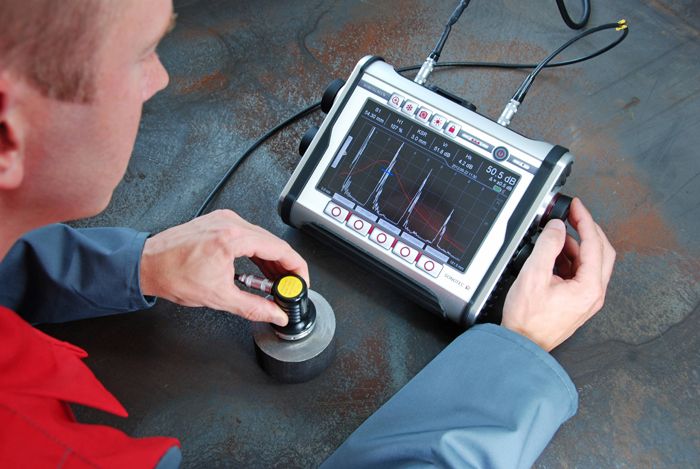

Средства неразрушающего контроля (НК)

Неразрушающий контроль (НК) занимает особое место в системе качества, поскольку он позволяет выявлять внутренние и внешние дефекты без ущерба для целостности детали. К основным методам НК относятся:

- ультразвуковой контроль (УЗК) – выявление трещин, пор, расслоений в металле или сварных швах с помощью ультразвуковых волн;

- рентгенографический контроль – анализ внутренних дефектов посредством рентгеновских лучей; часто используется для сварных соединений и литья;

- магнитопорошковый контроль – обнаружение поверхностных и подповерхностных трещин в ферромагнитных материалах с помощью магнитного поля и магнитопорошка;

- капиллярный (цветной или люминесцентный) контроль – выявление микротрещин, пор и других нарушений сплошности материалов за счёт проникновения специального проникающего состава (пенетранта) в дефекты.

Преимущества неразрушающего контроля - сохранение целостности издели (деталь после проверки может использоваться по назначению, не теряя своих свойств), высокая точность определения дефектов в ранней стадии, широкий диапазон областей применения: от проверки сварных швов до диагностики состояния готовых механизмов при эксплуатации.

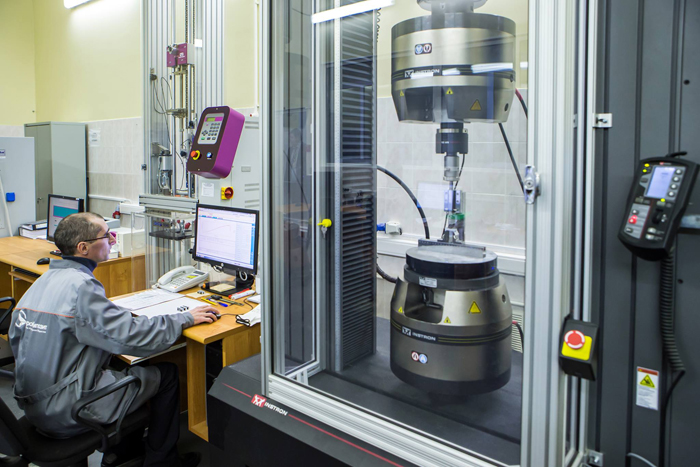

Специализированные испытательные стенды

В станкостроении важную роль играет не только геометрическая точность деталей, но и их надёжность, ресурс, стойкость к воздействию внешних факторов (вибрации, высокие температуры, агрессивные среды и т.д.). Для подобных испытаний применяют специальные стенды, позволяющие моделировать условия, максимально приближенные к реальной эксплуатации. Виды испытательных стендов:

- вибрационные – оценивают поведение детали или узла под действием колебаний,

- термокамеры – проверяют устойчивость к перепадам температур,

- коррозионные камеры – тестируют стойкость к коррозии в агрессивных средах,

- нагрузочные – определяют прочностные характеристики изделий (до разрушения или при циклических нагрузках).

Преимущества использования испытательных стендов - моделирование реальных условий эксплуатации и проверка ресурса изделия, предупреждение отказов оборудования в полевых условиях, возможность оптимизации конструкции на ранних этапах разработки и производства.

Программное обеспечение и системы управления качеством

Современное оборудование для контроля качества невозможно представить без соответствующего программного обеспечения. Компьютерные системы позволяют:

- собирать и хранить результаты измерений в централизованной базе данных;

- анализировать полученную информацию, строить графики, проводить статистическую обработку (методы SPC – Statistical Process Control);

- автоматизировать процесс принятия решений: при обнаружении отклонений система может сигнализировать о необходимости вмешательства оператора, останавливать линию или вносить корректировки;

- интегрироваться с ERP/MES-системами, обеспечивая непрерывный цикл управления качеством и оптимизируя производство в целом.

Тенденции и инновации

Рынок средств контроля качества в станкостроении постоянно развивается. Среди наиболее перспективных направлений можно выделить интеграцию с промышленным «Интернетом вещей» (IIoT). В этом случае оборудование оснащается датчиками, постоянно собирающими данные о состоянии станков и деталей, что позволяет выполнять предиктивную диагностику и предупреждать дефекты.

Аддитивные технологии – сочетание 3D-печати и систем контроля качества «по слоям» - открывают новые возможности для создания изделий сложной формы без последующих дорогостоящих доработок. Совместные роботизированные комплексы– роботы-манипуляторы с датчиками и измерительными системами - могут проводить контроль качества в автоматическом режиме 24/7, снижая роль человеческого фактора.

В контроле и анализе всё чаще используется искусственный интеллект. Алгоритмы машинного обучения помогают быстрее выявлять скрытые закономерности и делать прогнозы относительно качества продукции, анализа брака и корректировок процессов.

Оборудование для контроля качества в станкостроении - обширный спектр решений, включающий как классические механические приборы, так и высокоточные электронные, оптические и программно-аппаратные комплексы. Их правильное и своевременное применение обеспечивает конкурентоспособность продукции, позволяет избегать дорогостоящих исправлений и рекламаций, а также сокращает сроки вывода на рынок новых изделий.

Выбор конкретных средств контроля зависит от сложности изделия, этапа производства, бюджета и требований заказчика. Грамотная интеграция оборудования для контроля качества в производственные процессы — залог стабильного роста производительности, повышения репутации компании и удержания лидирующих позиций на рынке станкостроения.

| Тип оборудования | Стоимость, руб. | |||

|---|---|---|---|---|

|

Профилометр

|

от 80 тыс | |||

| Оптический компаратор | от 300 тыс. | |||

| Координатно-измерительная машина (КИМ) | от 1,5 млн | |||

| 3D-сканер | от 400 тыс. | |||

| Устройства машинного зрения для контроля геометрии | от 500 тыс. | |||

| Стационарный твердомер | от 150 тыс. | |||

| Портативный твердомер | от 100 тыс. | |||

| Спектрометр | от 1,5 млн | |||

| Толщиномер | от 30 тыс. | |||

| Ультразвуковой дефектоскоп | от 250 | |||

| Ультразвуковой толщиномер | от 50 тыс. | |||

| Магнитопорошковый дефектоскоп | от 150 тыс. | |||

| Вихретоковый дефектоскоп | от 300 тыс. | |||

| Оборудование для капиллярного контроля | от 50 тыс. | |||

| Рентгеновский аппарат | от 3 млн | |||

| Системы промышленной компьютерной томографии | от 15 млн | |||

+7 (495) 789-95-19

+7 (495) 789-95-19