Оборудование для оболочкового литья

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Машины для оболочкового литья: оборудование полного цикла

Оборудование для оболочкового литья - не единичная машина, а целый комплекс аппаратов и установок. Они работают над созданием точных заготовок на основе форм, изготовленных из термореактивных смесей. Итогом становятся отливки с отличной геометрией и минимальными припусками на механическую обработку. Рассмотрим, какие устройства использует эта технология и какую роль они играют в процессе.

Смесители: для формовки и облицовки

Эти постоянные участники оболочкового литья используются для приготовления двух типов смесей: формовочной и облицовочной. Формовочная служит для создания основы формы, в которую заливается металл. Она состоит из кварцевого песка, связующего вещества и других компонентов.

Облицовочная формирует рабочую поверхность формы, непосредственно контактирующую с металлом. Содержит мелкозернистый кварцевый песок, связующее вещество и специальные добавки, которые улучшают качество отливок.

В литье в оболочковые формы задействованы два типа смесителей: гравитационные и принудительного действия. Гравитационные работают за счет свободного падения компонентов смеси в барабане. Они просты в конструкции и надежны в эксплуатации, но не всегда обеспечивают достаточную гомогенность состава.

Смесители принудительного действия оснащены мешалками, которые интенсивно перемешивают компоненты. Это позволяет получить более однородную смесь, что повышает качество отливок.

Пескометы: специалисты по облицовке

Пескомет работает над нанесением облицовочной смеси на модельные плиты. Его задачи:

- равномерное покрытие модельной плиты смесью,

- формирование точной и гладкой рабочей поверхности формы,

- обеспечение требуемой толщины облицовочного слоя.

Работает это оборудование для литья в оболочковые формы так. Облицовочная смесь загружается в бункер пескомета. Под действием сжатого воздуха она подается через сопло на модельную плиту. Воздушная струя разгоняет частицы смеси, создавая на поверхности модели плотный и равномерный слой. Его толщина и другие параметры регулируются с помощью специальных устройств.

Пескометы – важный элемент процесса. Они обеспечивают высокое качество, точность изготовления отливок и в целом повышают производительность литейного цеха.

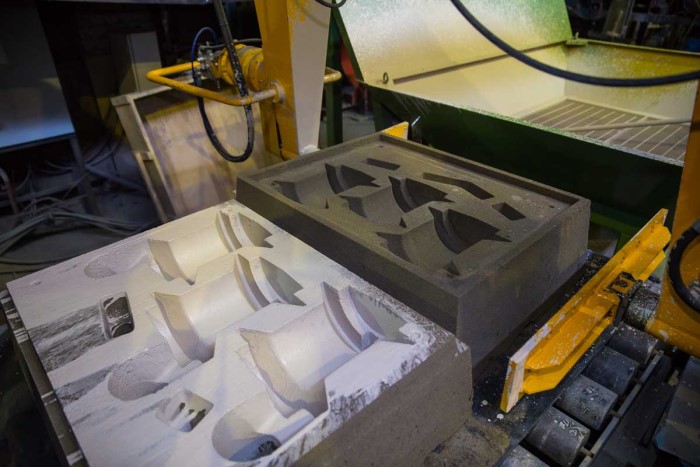

Станки для изготовления оболочковых форм: главные творцы

Ключевую роль в процессе изготовления отливок в оболочковых формах играют машины, которые эти формы и выпускают. А материалом для их работы становятся термореактивные смеси. По степени "самостоятельности" эти устройства делятся на простые (для ручного производства) и автоматические (для автоматизированного).

В ходе формовки модельную плиту устанавливают на станок, наносят на нее разделительный состав и облицовочную смесь. Затем уплотняют материал с помощью вибратора или вручную. Далее плиту с облицовочной смесью нагревают до температуры отверждения связующего вещества. После отвердевания полуформу охлаждают и снимают с модельной плиты.

Печи для отверждения оболочковых форм: для убыстрения процесса

Чтобы связующее вещество "схватывалось" как можно быстрее, используют нагрев в печах. От качества работы этого оборудования для оболочкового литья зависят:

- прочность полуформ и форм,

- точность геометрических размеров отливок,

- ровность их поверхности.

Существуют два основных типа печей: конвекционные, которые воздействуют на оболочковые формы горячим воздухом, и инфракрасные, использующие инфракрасное излучение.

В конвекционных горячий воздух циркулирует внутри печи, равномерно нагревая оболочковую форму. Это обеспечивает равномерное отверждение по всей толщине формы, но для процесса требуется слишком много времени. Кроме того, такие устройства отличаются большими габаритами и тратят много энергии.

Главные элементы инфракрасных печей - инфракрасные излучатели, которые нагревают поверхность оболочковой формы. Эти установки гарантируют быстрое отверждение, компактны в размерах, а их энергоэффективность достаточно высока. Недостатки - неравномерное отверждение по толщине формы и более высокая стоимость.

Заливочные устройства: заполнители форм

Литье в оболочковые формы невозможно представить и без заливочных устройств, которые помогают заполнить каждую форму жидким металлом. Эти машины тоже делятся на ручные и автоматические. При ручном способе оператор сам заливает сырье ковшом или тиглем. Процесс очень прост по оснащению, но трудоемок и небезопасен. "Хромает" в нем и производительность.

При использовании автоматики к процессу заливки подключаются роботизированные системы. Они не только гарантируют высочайшую производительность, но и исключают влияние человеческого фактора.

Охлаждающие устройства: горячо, тепло, холодно

Охлаждающее оборудование для литья в оболочковые формы требуется, чтобы быстрее остудить отливки после заливки. В естественных условиях этот процесс может растянуться на часы, в то время как эффективное охлаждение:

- сокращает время цикла литья,

- улучшает механические свойства отливок,

- снижает их коробление,

- упрощает извлечение из формы.

Установки с таким назначением могут быть конвейерными или карусельными. Первые представляют собой конвейер, вторые - вращающийся стол. В процессе охлаждения заготовки могут обдуваться воздухом или омываться водой. Карусельные модели гарантируют более равномерную обработку, но уступают конвейерным в производительности.

Выбивные установки: минус форма, плюс деталь

При изготовлении отливок в оболочковых формах материал мало разместить (залить) в эти формы: его требуется еще и извлечь. Сделать это с минимальными рисками помогают выбивные установки. Их главная задача - сохранить целостность полученных деталей.

Для разрушения форм и извлечения отливки могут использоваться технологии вибрации и давления жидкости. В вибрационных машинах отливку вместе с формой помещают на вибростол, где под действием сотрясений оболочка разрушается, а отливка выпадает. Эти устройства проще по конструкции, но вероятность повредить заготовку с ними выше. Еще один их минус - шумность.

В гидравлических моделях форму разрушает водная среда под давлением. Это более длительный, а следовательно, не особо производительный процесс, да и оборудование для него на порядок выше в цене, зато к деталям оно относится намного бережнее.

Очистные устройства: ни грязи, ни песчинки

Последней инстанцией в оборудовании для оболочкового литья становится очистная установка. Она позволяет удалить с поверхности отливок остатки формовочной смеси, пригары и другие загрязнения. Эту операцию часто проводят вручную: при помощи щеток и скребков. Но такой труд относится к тяжелым и непроизводительным. Его выгоднее использовать для небольших заготовок со сложным рельефом.

Дробеметные устройства очищают поверхность металла металлической дробью, которая с высокой скоростью бьет по поверхности. Это достаточно эффективная технология, но шумная. А если не рассчитать скорость и силу выхода абразивных частиц из сопла, можно повредить заготовки.

Используют для очистки металла и ванны с химическими реактивами. Это очень эффективный способ, так как жидкость забирается в самые труднодоступные места, куда не попадут ни щетка, ни дробь. Однако приходится правильно подбирать растворы, чтобы они не вступили в реакцию с металлом. Нужно думать и о выводе вредных сточных вод, которые не отправишь в обычную канализацию.

Альтернативой всем вышеперечисленным методам очистки после литья в оболочковые формы становится использование печей, в которых загрязнения под воздействием высокой температуры выгорают или разлагаются. Это эффективная, но энергоемкая технология, а если не рассчитать температуру, можно нарушить структуру металла.

Оборудование для оболочкового литья: любые варианты комплектации

Все это оборудование вы можете заказать в интернет-каталоге. Участники проекта могут создать на вашем производстве систему полного цикла или поставить конкретные установки в дополнение к уже имеющимся. Их преимущества:

- широкий выбор техники,

- доступные цены на всё,

- высокое качество,

- гарантии,

- гарантийное и постгарантийное обслуживание.

Сделайте заказ уже сегодня - и мы поможем вам организовать изготовление отливок в оболочковых формах на самом высоком уровне!

| Тип оборудования | Стоимость, тыс. руб. | |||

|---|---|---|---|---|

| Машины для изготовления оболочковых форм | от 150 | |||

| Пескодувные машины | от 100 | |||

| Смесители | от 50 | |||

| Нагревательные печи | от 200 | |||

| Охлаждающие установки | от 50 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19