Промышленные роботы

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Промышленные роботы в металлообработке –

применение, виды, выгоды

Промышленные роботы всё активнее внедряются в процессы металлообработки и станкостроения. Их популярность обусловлена высокой точностью, производительностью и возможностью работы в сложных или опасных для человека условиях. В данной статье мы разберём, что такое промышленные роботы, какие задачи они решают в металлообработке, какие виды роботов бывают и на что обращать внимание при их выборе и интеграции.

Промышленный робот - программно управляемый автоматический механизм, предназначенный для выполнения производственных операций. Он оснащён исполнительными органами (манипуляторами), сенсорами (датчиками) и системой управления, которая позволяет ему выполнять ряд сложных действий. Основные черты промышленных роботов:

- высокая точность перемещения и повторяемость операций,

- гибкость в переналадке и возможности программирования на различные технологические процессы,

- надёжность и способность работать круглосуточно в условиях интенсивной нагрузки,

- безопасность: при правильной интеграции робот способен выполнять опасные для человека работы.

Основные виды промышленных роботов

Существует несколько классификаций промышленных роботов, однако наиболее часто выделяют следующие виды:

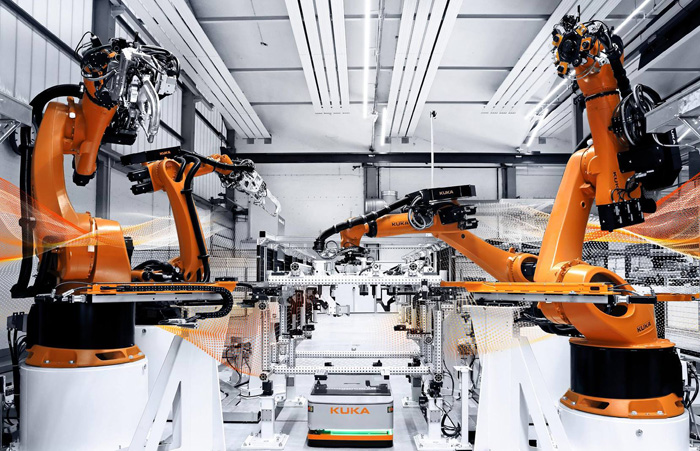

- Шарнирно-сочленённые (Articulated robots). Обладают несколькими степенями свободы (чаще всего 4–6 осей), что обеспечивает высокую гибкость движений и широкий диапазон задач - от сварки до сборки. Пример: робот-манипулятор с шестью осями, применяемый на сварочных линиях или для погрузочно-разгрузочных работ.

- Дельта-роботы (Delta robots). Они имеют конструкцию в виде параллельных рычагов, что позволяет достигать очень высокой скорости, но с относительно небольшой грузоподъёмностью. Пример: укладка лёгких деталей на конвейере.

- SCARA-роботы (Selective Compliance Assembly Robot Arm). Имеют 4 оси вращения, характеризуются высокой жёсткостью по вертикали и упругостью в горизонтальной плоскости. Пример: сборка электроники, сортировка мелких изделий.

- Картезианские роботы (XYZ-роботы). Работают в прямоугольной (декартовой) системе координат, часто устанавливаются на станки, портальные системы. Отличаются простой конструкцией, высокой точностью и лёгкостью в программировании при выполнении однотипных операций. Пример: 3D-принтеры, портальные комплексы для фрезерной обработки крупных листовых деталей.

- Коллаборативные роботы (Коботы). Разработаны для совместной работы с человеком: имеют встроенные системы безопасности (ограничение силы, датчики столкновений) и упрощённое программирование. Пример: ручная доводка детали совместно с оператором, финишные операции, где требуется точность робота и гибкость человеческого контроля.

Где и как применяются промышленные роботы в металлообработке?

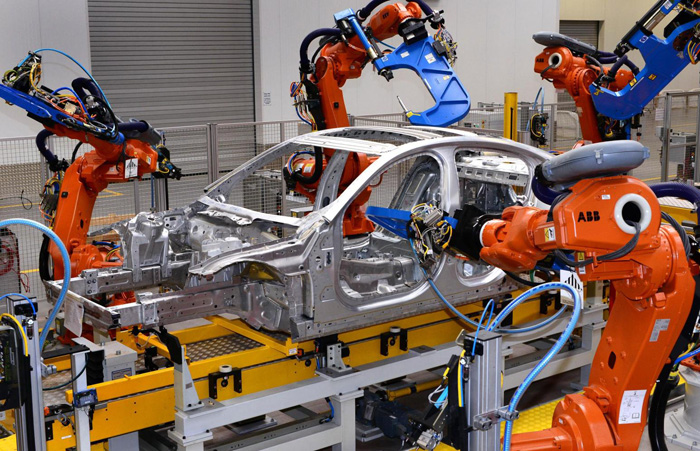

Одно из наиболее распространённых применений промышленных роботов - сварочные работы. Роботы обеспечивают:

- стабильно высокое качество шва за счёт постоянной скорости перемещения сварочной горелки и контролируемой дуги,

- высокую производительность благодаря непрерывной работе без усталости,

- безопасность персонала: исключается воздействие вредных газов, дымов и яркого света на человека. Работают с разными типами сварки (MIG/MAG, TIG, точечная сварка и др.), что даёт широкие возможности для металлообрабатывающих предприятий.

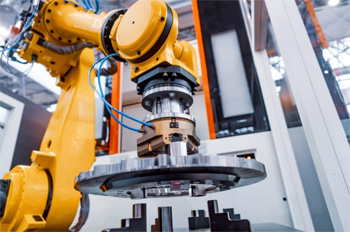

В механической обработке роботы могут использоваться для фрезерования и сверления деталей сложной формы, полировки и шлифовки металлических поверхностей, удаления заусенцев (дебуринга) и чистовой обработки кромок. В таких приложениях роботы устанавливаются на платформу или рядом со станком, оснащаются соответствующим инструментом, а программирование их траектории позволяет эффективно обрабатывать криволинейные поверхности.

При погрузочно-разгрузочных операциях роботы в металлообработке часто применяются для подачи заготовок в станки и дальнейшей укладки готовых деталей, сортировки деталей по определённым характеристикам (например, весу, размеру), переноса тяжёлых или опасных для человека предметов между производственными зонами. Благодаря автоматизации логистических операций внутри цеха снижается время простоя оборудования и повышается общая производительность.

В условиях высоких температур и потенциально опасных зон (например, в литейных цехах) роботы загружают форму заготовкой или материалом, извлекают готовые отливки. В результате уменьшается риск травм и повышается стабильность процесса.

Некоторые производители используют роботов для аддитивной печати металлическими порошками или проволокой. Сложные детали могут создаваться методом наплавки, слоя за слоем. Роботизованные системы дают возможность формировать изделия больших габаритов и сложной геометрии.

Роботы как помощники в контроле качества оснащаются оптическими системами (камеры, лазерные сканеры), что позволяет проверять геометрические параметры деталей в режиме реального времени. Возможна сортировка и выбраковка дефектных изделий без участия оператора.

Ключевые преимущества роботизации в металлообработке

- Повышение производительности: роботы могут работать круглосуточно, без перерывов и снижения качества.

- Стабильно высокое качество: повторяемость операций значительно выше, чем при ручном труде.

- Безопасность: опасные работы (сварка, горячая штамповка, литьё) перекладываются на роботов.

- Гибкость производства: программируемые роботы легко переналаживаются под новые задачи.

- Снижение производственных затрат за счёт сокращения брака, уменьшения издержек на ручной труд и повышения скорости операций.

Как выбрать и внедрить промышленного робота?

- Определить задачи: какие технологические операции наиболее трудоёмкие или сложные — именно там робот может дать наибольший эффект.

- Проанализировать производственный процесс: оцените размеры обрабатываемых деталей, типы операций, требуемую точность и производительность.

- Подобрать тип робота: шарнирно-сочленённый для сварки, картезианский для фрезерной обработки или, возможно, коллаборативный для совместной работы с оператором.

- Учесть габариты и грузоподъёмность: необходимо проверить, сможет ли робот эффективно манипулировать деталями нужного веса и размера.

- Интеграция с существующим оборудованием: важно, чтобы робот корректно взаимодействовал со станками, конвейерами и системами контроля качества.

- Программирование: чем сложнее операции, тем более продвинутую систему программирования может потребоваться использовать (например, офлайн-программирование с симуляцией).

- Обучение персонала: инженеры и операторы должны уметь обслуживать робота, корректировать программы и устранять неполадки.

Роботы в металлообработке открывают широкие возможности по оптимизации производственного процесса. От сварки и литья до фрезерования и погрузочно-разгрузочных работ - применение роботизированных систем даёт стабильный рост производительности, повышение качества и безопасность труда.

Выбор конкретного типа робота и метода его интеграции зависит от задач предприятия, требуемой точности и особенностей инфраструктуры. В результате правильного внедрения робототехники компании повышают свою конкурентоспособность и формируют более гибкую производственную среду, готовую к новым вызовам рынка.

| Тип оборудования | Стоимость, млн руб. | |||

|---|---|---|---|---|

|

Шестиосевой робот-манипулятор

|

от 1,5 | |||

| Коллаборативный робот | от 1,2 | |||

| Дельта-робот | от 1 | |||

| Сварочный робот | от 2 | |||

| Робот для обслуживания станков с ЧПУ | от 1,8 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19