Пуклевочные прессы

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Пуклевочные прессы: сила сжатия

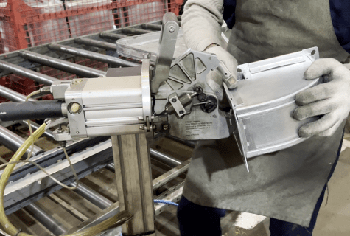

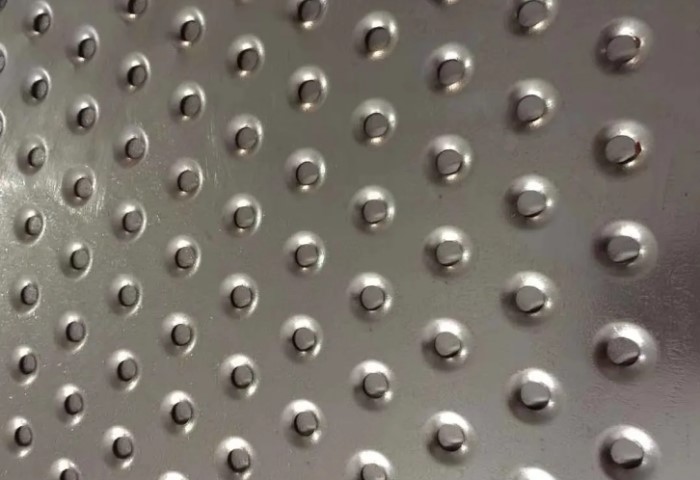

Пуклевочный пресс - оборудование для неразъёмного соединения листового металла методом пластической деформации, который также называется “холодной сваркой”. При этом процессе два листа сжимаются между двумя пуклевочными штампами, которые имеют зубчатую или рифленую поверхность. Под давлением металл деформируется и образует пукли - выступы, которые входят в один из листов и обеспечивают надежное крепление.

Надо понимать, что пуклевка - далеко не первый и не последний этап технологического процесса обработки листового металла. Перед ней материалы подготавливают к соединению: режут, сгибают, формуют, сверлят и т.д. И только после этого помещают друг на друга и закрепляют в пуклевочном прессе. После пуклевки изделие может быть подвергнуто дополнительной обработке: покраске, гальванизации, полировке и другим операциям.

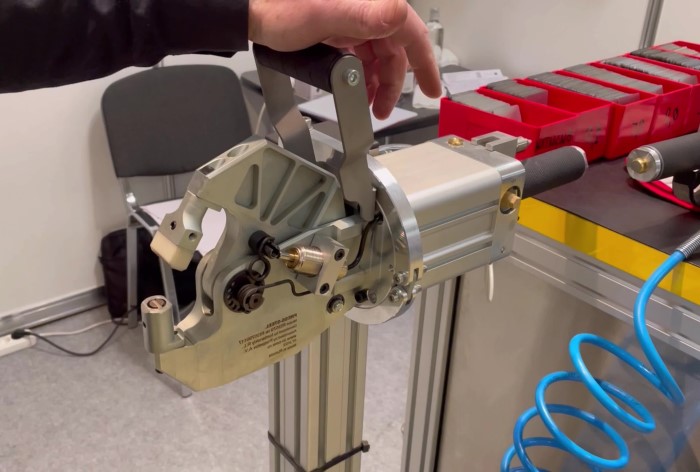

По способу приложения усилия к металлу при пуклевке инструмент для нее может быть ручным, механическим или гидравлическим. Работа ручного зависит от физических усилий, прикладываемых мастером. Механический действует на основе электродвигателя, который приводит в движение шатунно-рычажный механизм. Этот механизм передает усилие на верхний штамп, который сжимает металлические детали между собой и нижним штампом. Механические пуклевочные прессы имеют высокую производительность и точность, но ограничены по размеру и форме изделий.

Гидравлические пуклевочные прессы функционируют на основе жидкостного давления, которое создается насосом и распределяется по гидросистеме. Гидросистема передает усилие на поршень, который двигает верхний штамп. Это самое мощное оборудование, оно имеет наибольшую гибкость и возможность регулировать усилие и скорость сжатия. Его минусы - низкая производительность и высокий расход энергии.

Конструкция пуклевочного пресса

В устройство для пуклевки листового металла входят следующие основные элементы:

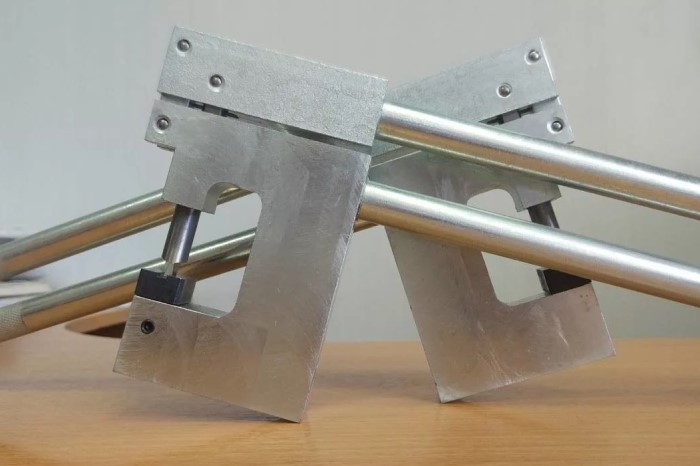

- рама - жесткая конструкция, которая обеспечивает устойчивость и надежность оборудования. Может быть выполнена из стали или чугуна, иметь разную форму и конфигурацию;

- штампы - рабочие органы пресса, которые формируют пукли на поверхности металла. Имеют зубчатую или гладкую структуру, в зависимости от типа пуклевки. Их изготавливают из прочных и износостойких материалов: стали, титана, карбида вольфрама и других;

- привод (для электрических и гидравлических моделей) - система, которая обеспечивает движение штампов и приложение усилия к металлу;

- управление. Регулирует параметры работы пресса: усилие, скорость, время, частоту. Может быть ручным, полуавтоматическим или автоматическим - в зависимости от степени автоматизации процесса.

Принцип работы оборудования

и его преимущества

Работает пресс для пуклевки очень просто. Металлические детали, подготовленные к соединению, укладываются на нижний штамп пресса и фиксируются зажимами или приспособлениями. Это помогает не допустить их случайного смещения. Затем верхний штамп опускается на детали и сжимает их между собой с заданным усилием.

При сжатии металл подвергается пластической деформации и образует надежные соединения. Верхний штамп поднимается и освобождает детали. Готовое изделие извлекается из пресса.

Сомневаться в эффективности холодной сварки не приходится. Более того, она имеет ряд преимуществ по сравнению с другими способами соединения листового металла:

- экономичность. При работе с пуклевочным прессом не требуются дополнительные материалы: такие как сварочная проволока, электроды, газ. Это снижает затраты на производство и утилизацию отходов;

- прочность. Операция обеспечивает высокую прочность соединения, которая не уступает традиционной “горячей” сварке. Пукли равномерно распределяют нагрузку по всей поверхности стыка и предотвращают коррозию и разрушение металла;

- качество. Пуклевка не изменяет химического состава и физических свойств металла. Пукли не создают напряжений и трещин в металле, не вызывают искрения и дыма. Они имеют гладкую и аккуратную форму, которая не требует дополнительной обработки;

- безопасность. Пуклевка не требует высоких температур и электрического тока, которые могут быть опасны для персонала и окружающей среды. Она не создает шума и вибрации, которые могут негативно влиять на здоровье человека.

Сырье для пуклевочных прессов

Чтобы в ходе пуклевки инструмент раскрыл максимум возможностей, следует помнить об ограничениях для этого оборудования, о требованиях к сырью. Надежные соединения получатся только на заготовках, выпущенных из качественного материала. Его характеристики должны быть подтверждены сертификатом соответствия. Не следует превышать допустимый диапазон толщины листов: он составляет от 0,5 до 3 мм.

Поверхность листового металла должна быть чистой, без ржавчины, грязи, жира, краски и других явлений, которые могут ухудшить качество работы. Необходимо выбирать листы одинаковых или схожих материалов.

Сферы применения пуклевочных прессов

Пресс для пуклевки - востребованное оборудование. И используют его для решения не только бытовых, но и профессиональных задач. В транспортной индустрии он помогает создавать легкие и прочные обшивки корпусов, топливные баки. В строительстве его применяют для монтажа воздуховодов, кровельных и фасадных элементов, сэндвич-панелей и других изделий.

В приборостроении пуклевка листового металла опять же используется для формирования корпусов, а также электрических щитков. Мебельная промышленность оценила ее возможности в изготовлении столов, стульев, шкафов и прочих предметов интерьера.

Ищете недорогое и эффективное устройство для пуклевки? Наши предприятия подберут или изготовят для вас технику, которая решит любые производственные задачи. Заполняйте заявку, выбирайте исполнителя - и уже скоро вы оцените все преимущества холодной сварки сами!

| Тип пресса | Стоимость, тыс. руб. | |||

|---|---|---|---|---|

| Ручной | от 10 | |||

| Механический | от 100 | |||

| Пневматический | от 200 | |||

| Гидравлический | от 300 | |||

| Электрический | от 500 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19