Разматыватели рулонов

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Разматыватели рулонов:

назначение, применение и выбор оборудования

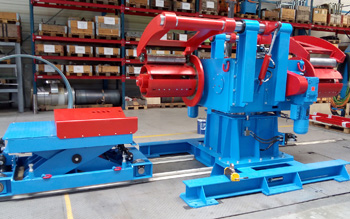

Разматыватели рулонов (ункойлеры) – это специализированные механизмы, предназначенные для удержания и равномерной подачи металлического рулона (листа или ленты) в различные технологические линии по переработке металла. Они являются неотъемлемой частью оборудования в металлообработке и станкостроении, обеспечивая автоматизацию и повышение эффективности производства.

Назначение и принцип работы разматывателей

Основная задача разматывателя – зафиксировать рулон металла и разматывать его с определённой скоростью и усилием, подавая материал в последующие этапы обработки (гильотинную резку, штамповку, профилирование и т.д.). Принцип работы прост:

- Загрузка рулона. Металлический рулон устанавливается на специальный вал (шпиндель) разматывателя. В зависимости от конструкции, загрузка может осуществляться как вручную (с помощью грузоподъёмных механизмов), так и автоматически (через рольганги, манипуляторы и т.п.);

- Фиксация и центрирование. После установки рулон закрепляется, чтобы исключить смещение при вращении. Механические или гидравлические механизмы могут сжимать внутреннюю втулку рулона изнутри (экспандеры) или же прижимать рулон по наружному диаметру. Это обеспечивает надёжную фиксацию и центровку;

- Подача металла. При запуске линии разматыватель вращается, постепенно разматывая рулон. Скорость вращения синхронизируется с оборудованием дальнейшей обработки – ножницами, прессами, линиями продольной/поперечной резки, профилегибочными станками и др.;

- Контроль натяжения. Для оптимальной работы важно поддерживать постоянное или регулируемое натяжение ленты. Если натяжение будет избыточным, может произойти деформация ленты или повреждение станков; при недостаточном – нарушится стабильная подача материала.

Усовершенствованные разматыватели оснащаются системами управления натяжением (пневматическими/гидравлическими тормозами или сервоприводами).

Области применения

Разматыватели рулонов используются в самых разных отраслях металлообработки и производства.

Линии продольной и поперечной резки

Продольная резка (слиттинг) позволяет из широкого рулона получить несколько узких лент. Поперечная резка (cut-to-length) применяется для производства листовых заготовок заданных размеров. Разматыватели обеспечивают непрерывную и точную подачу ленты для дальнейшей резки.

Профилегибочное оборудование

В линиях холодной прокатки или профилегиба важна стабильная подача металла для формирования профиля (швеллер, уголок, гофролист и т.д.). Разматыватели позволяют избежать провисов, складок и замятий металла перед поступлением в прокатные клети.

Штамповочные прессы

При последовательном штамповании (например, для изготовления автомобильных деталей, корпусных элементов и т.д.) металл подаётся в виде рулонной ленты. Разматыватель в данном случае работает в паре с правильной системой подачи (равнитель, фидер), поддерживая точный шаг подачи.

Трубные станы

Из металлической ленты формируют круглую или профильную трубу. Разматыватель обеспечивает необходимую непрерывность и ровность подачи, что очень важно для стабильной сварки шва и сохранения геометрии будущей трубы.

Лазерная/плазменная резка из рулона

Некоторые современные лазерные комплексы оснащаются разматывателями, чтобы осуществлять резку деталей напрямую из рулона, минуя этап предварительной раскройки на листы. Это экономит место и сокращает время.

Металлообрабатывающие центры

В комплексах, где требуется автоматическая подача рулонного металла на обрабатывающий центр (фрезерование, формовка, гибка и т.д.), разматыватель выступает первым элементом технологической цепочки.

Типы и особенности конструкций

Разматыватели рулонов могут отличаться по многим критериям:

- по способу привода. Пассивные (без привода): рулон вращается за счёт тянущего усилия последующего оборудования. Для обеспечения равномерной размотки часто добавляют тормозные устройства. Активные (с приводом) оснащаются двигателем, синхронизирующим скорость размотки с линией обработки. Это даёт более точный контроль подачи и натяжения;

- по количеству шпинделей. Одношпиндельные: классический вариант, когда загрузка рулона происходит на один вал. Двухшпиндельные или поворотные: позволяют сократить время простоя при смене рулонов. Пока один шпиндель работает, второй подготавливается к новой размотке;

- по типу фиксации рулона. Гидравлическая распора: удобная и быстрая, подходит для тяжёлых рулонов. Механическая распора: более простая, но требует дополнительного времени на установку и снятие рулона. Ключевые/клиновые элементы: менее универсальны, но надёжны при больших нагрузках;

- по грузоподъёмности и размеру рулона. Существуют модели, рассчитанные на малый вес (до 1–2 тонн) и тонкую ленту, часто применяемые для производства небольших деталей или штамповки. Промышленные разматыватели могут работать с тяжёлыми рулонами весом 10, 20 и более тонн, шириной от 500 мм до 2000 мм и толщиной материала до нескольких миллиметров;

- по наличию дополнительных устройств. Петлевые ямы (loop pit) или платформы для компенсации длины ленты и поддержания равномерного натяжения. Встроенные устройства для обжимки (нимбирования) края рулона с целью убрать заусенцы или неровности. Устройства для автоматической смены рулонов при серийном производстве. Системы управления натялением (электронные регуляторы, датчики).

Преимущества использования разматывателей в производстве

Непрерывная подача металла из рулона позволяет снизить простои, связанные с заменой заготовок, и обеспечивает более высокую скорость обработки. При правильной настройке линии и четком контроле подачи можно более точно раскраивать металл, сводя к минимуму обрезки и неиспользуемые остатки. Использование рулонного материала позволяет хранить большие объёмы металла на сравнительно небольшой площади. Листы эквивалентной площади заняли бы куда больше места.

Разматыватели часто интегрируются в автоматические линии, что упрощает контроль качества и снижает влияние человеческого фактора. При условии корректной размотки можно избежать лишних царапин, заломов и других дефектов, возникающих при неаккуратной ручной подаче листов.

Критерии выбора разматывателя

При подборе оптимальной модели разматывателя необходимо учитывать:

- вес и габариты рулона. Максимальный диаметр, ширина и масса рулона определяют требования к грузоподъёмности и конструктивной прочности разматывателя;

- толщину и тип обрабатываемого материала. Сталь, алюминий, оцинкованный или нержавеющий металлопрокат – каждый из видов материалов имеет свою жёсткость и требования к системе разматывания.

- скоростные характеристики линии. Если станок или линия обрабатывают металл с высокой скоростью, разматыватель должен иметь соответствующий привод и регулировку;

- требования к качеству поверхности. Для тонкого листа (например, для декоративной отделки) важен более деликатный контроль натяжения и отсутствие повреждений кромок;

- условия эксплуатации. Наличие пыли, влаги, перепадов температур – всё это влияет на долговечность и надёжность работы оборудования. В некоторых случаях требуется антикоррозионное покрытие или дополнительная защита.

- уровень автоматизации. Важно определиться, необходим ли полностью автоматический процесс (с автоподачей, синхронизацией с другими станками, системами управления натяжением) или достаточно полуавтоматического режима.

Практические советы по эксплуатации и обслуживанию

Шпиндели, подшипники, тормозные системы и гидравлические цилиндры должны периодически осматриваться и смазываться. Рабочие поверхности разматывателя и соприкасающихся элементов нужно очищать от загрязнений, пыли, металлических стружек, чтобы предотвратить износ и повреждение поверхности ленты. Тормозные колодки, уплотнения, масла в гидравлических и пневматических системах имеют ограниченный срок службы.

Несвоевременная замена может привести к сбоям в работе и браку продукта. При смене типа или толщины металла важно корректно отрегулировать натяжение, скорость размотки и центрирование рулона, чтобы избежать перекосов и деформаций. Операторы и наладчики должны хорошо понимать, как функционирует разматыватель, знать порядок действий при замене рулона и уметь оперативно выявлять неполадки.

Разматыватели рулонов – важнейшая часть современного металлообрабатывающего оборудования. От их правильного выбора, настройки и эксплуатации во многом зависит эффективность и стабильность всего производственного цикла. Будь то линия продольной/поперечной резки, профилегиб, штамповочный пресс или любой другой комплекс, грамотно подобранный разматыватель позволяет поддерживать высокое качество продукции, снижать простои и минимизировать потери материала.

При проектировании участка или расширении имеющейся линии всегда стоит уделять особое внимание разматывателю: это одно из ключевых звеньев в цепочке обработки рулонного металла, напрямую влияющее на итоговые показатели производительности и качества.

| Тип разматывателя | Стоимость, руб. | |||

|---|---|---|---|---|

|

Неприводной, до 1 т

|

от 80 тыс. | |||

| Неприводной, до 3 т | от 150 тыс. | |||

| Неприводной, до 5 т | от 250 тыс. | |||

| Приводной, до 1 т | от 250 тыс. | |||

| Приводной, до 5 т | от 400 тыс. | |||

| Приводной, до 8 т | от 900 тыс. | |||

| Приводной, до 10 т | от 1,2 млн | |||

| Приводной, до 15 т | от 1,8 млн | |||

+7 (495) 789-95-19

+7 (495) 789-95-19