Станки для гибки проволоки

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Станки для гибки проволоки – виды, применение и особенности выбора

Станки для гибки проволоки – это специализированное оборудование, предназначенное для формовки металлической проволоки в изделия заданной формы и точных размеров. Сфера применения подобных станков широка: от производства разнообразных металлических каркасов и декоративных элементов до изготовления сложных деталей для автомобилестроения, машиностроения, строительства и многих других отраслей.

Ниже рассмотрим подробнее, как используются станки для гибки проволоки, какие бывают их основные типы и в каких областях востребована подобная техника.

Назначение и принцип работы

Главная задача станка – придать проволоке определённую форму с помощью холодной или (реже) горячей гибки. Рабочая заготовка (проволока) может иметь различные размеры и сечения: от тонкого стержня диаметром 1–2 мм до более мощной арматуры в 10–16 мм и выше. Устройства гибки, управляющие элементы и системы управления позволяют добиться высокой точности изготовления деталей. Ключевые характеристики:

- автоматизация – современные станки нередко оснащены ЧПУ (числовым программным управлением), что обеспечивает высокую точность и повторяемость операций;

- высокая производительность – возможность серийного изготовления одинаковых деталей и оперативная перенастройка под разные типы гиба;

- универсальность – настройка на различные диаметры проволоки и формы изгиба.

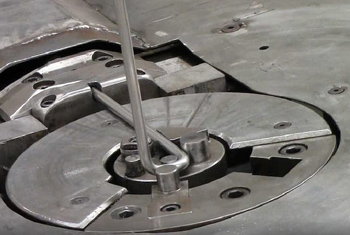

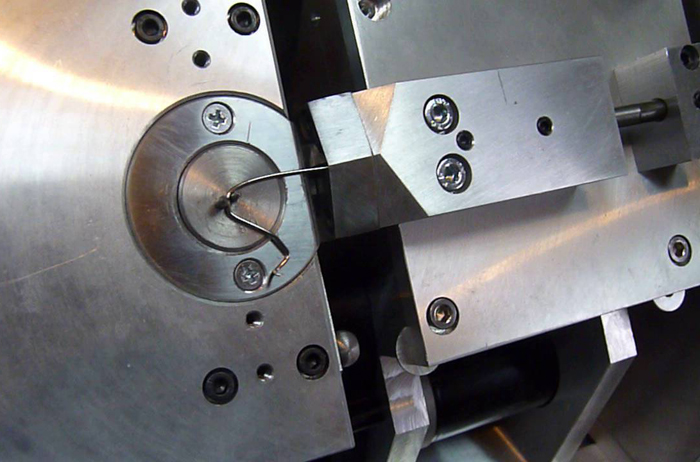

В станках для гибки проволоки проволока подаётся в рабочую зону, где фиксируется и прижимается специальными зажимными и подающими механизмами. Затем гибочный инструмент (ролики, специальные губки или вращающиеся оправки) изменяет форму заготовки, сгибая её под нужным углом.

Процесс может повторяться неоднократно, если требуется выполнить несколько сгибов на одной детали. В зависимости от конструкции станка и технологии производства может быть:

- ручная подача проволоки (применяется на небольших станках или при единичном производстве),

- автоматическая подача (станки с ЧПУ и сервоприводами, в которых заданная длина и необходимый угол гиба задаются оператором через панель управления).

Виды станков для гибки проволоки

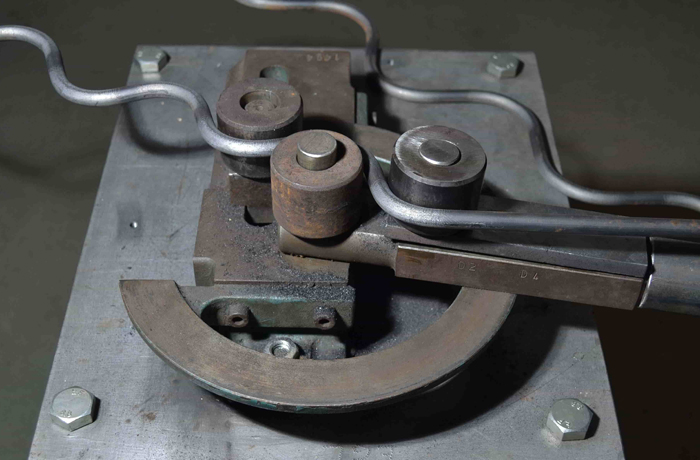

Ручные

Самый простой и недорогой вариант, в котором оператор самостоятельно контролирует положение и силу изгиба. Такой метод малопроизводителен и подходит для мелких мастерских или для выполнения разовых работ в строительстве. Основные особенности: простая конструкция (часто это станок-«верстак» с фиксирующими элементами и встроенными роликами), требует опыта и навыков от оператора, чтобы добиться точности, низкая производительность, но универсальность в плане «быстрых, штучных» работ.

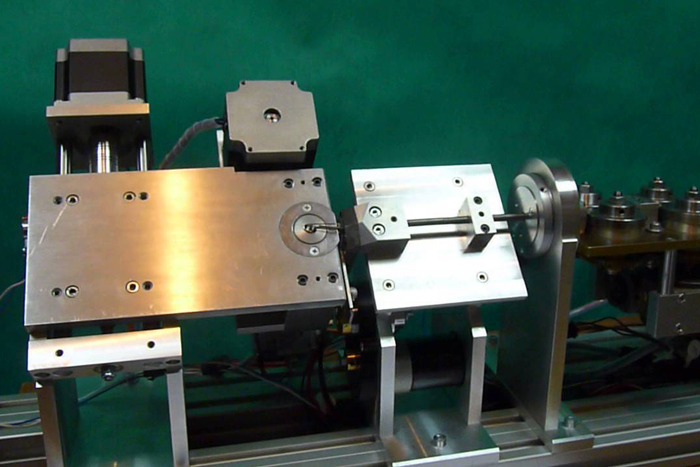

Электромеханические

Это распространённый вид оборудования для гибки проволоки небольшого и среднего диаметра. Станок оснащён электродвигателем, который приводит в движение гибочный механизм. Оператор может настроить длину подачи и угол поворота роликов, что позволяет добиться более высокой точности. Эти машины используются в мелкосерийном производстве или небольших цехах. Могут иметь полуавтоматические и простые цифровые системы управления.

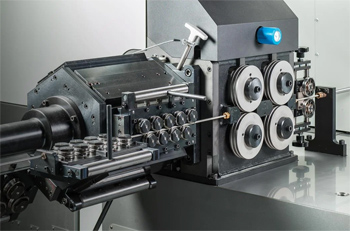

Станки с ЧПУ

Современные автоматы для гибки проволоки с числовым программным управлением позволяют заготавливать детали высокой сложности и поддерживать заданные геометрические параметры с минимальной погрешностью. Отличаются высокой скоростью и точностью работы.

Гарантируют полностью автоматизированный процесс: оператор задаёт программу, станок сам отмеряет длину проволоки, гнёт под нужными углами, иногда с последующей резкой и дополнительными технологическими операциями (например, обжатие концов). Подходят для крупносерийного и массового производства деталей, где требуется стабильное качество.

Гидравлические

Иногда для гибки проволоки значительного диаметра (или арматуры) используют гидравлические приводы. Гидравлика обеспечивает высокое усилие, что даёт возможность работать с более толстыми заготовками. Применяется при необходимости сгибать проволоку / стержни диаметром от 10–16 мм и выше. Достаточно дорогие и громоздкие машины, но надёжные, обладают большим усилием.

Сфера применения

Металлообработка и машиностроение

В машиностроительных цехах проволочная продукция может использоваться для изготовления пружин, различных скоб, креплений, обручей, каркасов и других элементов, требующих точной геометрии. Станки для гибки проволоки позволяют быстро наладить производство таких деталей с высокой повторяемостью.

Автомобилестроение

В автомобильной промышленности проволоку нередко используют для производства деталей кузова (ребра жёсткости, каркасы сидений, фиксаторы), пружинной арматуры и других крепёжных элементов. Автоматизированные станки с ЧПУ обеспечивают стабильное качество и массовый выпуск деталей.

Строительство и производство металлоконструкций

В строительстве часто нужен гиб арматуры и толстого стального прутка. Применяют гидравлические станки и арматурогибочные машины. Здесь ключевой момент – точное соблюдение углов и размерами, чтобы не нарушить проектные характеристики конструкций. Также проволочные изделия нужны в изготовлении сеток, каркасов и прочих конструктивных элементов.

Изготовление торгового и складского оборудования

Всевозможные стеллажи, кронштейны, держатели для магазинов, витрин, складских помещений выполняются из проволоки разного сечения. Использование гибочных станков позволяет создавать удобные конструкции, экономить материалы и время сборки.

Декоративно-художественные изделия

В сфере дизайна и декоративных работ гнутая проволока применяется для создания решёток, ограждений, перил, авторских арт-объектов. Важна точность и возможность формовать из проволоки сложные фигурные элементы.

Мебельная промышленность

Производство металлических каркасов для мебели, особенно в направлениях с использованием проволочных элементов (стулья, табуреты, каркасы для матрасов), – ещё одна популярная область, где без гибочных станков не обойтись. Станки с ЧПУ позволяют делать серийно повторяемые формы в больших объёмах.

Преимущества использования станков для гибки проволоки

- Высокая точность. Современные станки позволяют программировать углы сгиба, длину и форму деталей, минимизируя погрешность.

- Универсальность. В одном станке можно сгибать проволоку разных размеров и материалов (сталь, алюминий, нержавейка).

- Экономия времени и средств. Автоматическая подача исключает ручные операции, повышая производительность и снижая расходы на рабочую силу.

- Серийный выпуск. ЧПУ-станки обеспечивают стабильное качество при крупносерийном производстве, что важно для всех производственных сфер.

- Безопасность. Современные машины оснащаются системами защиты оператора и блокировками, исключающими неправильную подачу или травмоопасные ситуации.

Особенности эксплуатации и выбора оборудования

При выборе и использовании станка для гибки проволоки необходимо учитывать следующие факторы:

- тип производимых изделий. Если предприятие выпускает объёмные изделия из толстой проволоки/арматуры, целесообразны более мощные гидравлические установки. Для мелких декоративных элементов подойдут электромеханические или ЧПУ-станки меньшей мощности;

- производительность. Для массового выпуска с высокой скоростью необходима автоматизация и наличие ЧПУ. При редких единичных заказах можно обойтись более простыми (ручными или полуавтоматическими) станками;

- управление. ЧПУ-станки требуют подготовки оператора, способного писать/корректировать программы гибки, тогда как ручные и полуавтоматические проще в обращении, но менее производительны и точны;

- технические параметры: максимально допустимый диаметр проволоки, скорость подачи, угол гиба, длина заготовки, усилие привода и пр.;

- бюджет. Цена станка может значительно отличаться в зависимости от уровня автоматизации, габаритов, производителя и комплектации.

Заключение

Станки для гибки проволоки играют важную роль в металлообработке и изготовлении металлоконструкций. Современные модели с ЧПУ позволяют достигать высокой производительности и точности, что востребовано в машиностроении, автомобилестроении, строительстве, мебельной и других отраслях. Для небольших мастерских или строительных площадок с невысоким объёмом работ оптимальны компактные электромеханические или ручные станки.

При выборе конкретной модели важно учитывать тип металла и максимальный диаметр проволоки, требования по автоматизации и масштабу производства. Грамотно подобранный станок для гибки проволоки позволит значительно повысить эффективность и качество выпускаемой продукции, расширив спектр возможностей в металлообработке и станкостроении.

| Тип станка | Стоимость, руб. | |||

|---|---|---|---|---|

|

Ручной

|

от 5 тыс. | |||

| Электромеханический (полуавтомат) | от 150 тыс. | |||

| Автоматический с ЧПУ | от 800 тыс. | |||

| Для гибки спиралей | от 300 тыс. | |||

| Для гибки проволоки в 2D/3D | от 1,2 млн | |||

+7 (495) 789-95-19

+7 (495) 789-95-19