трубоэлектросварочные агрегаты, несмотря на громкое название, могут быть миниатюрными

Первый этап - установка рулона металлической ленты на разматыватель. Полоса направляется в агрегат, выравнивается и при необходимости проходит через блок обрезки кромок, чтобы обеспечить ровную и чистую поверхность для дальнейшей сварки.

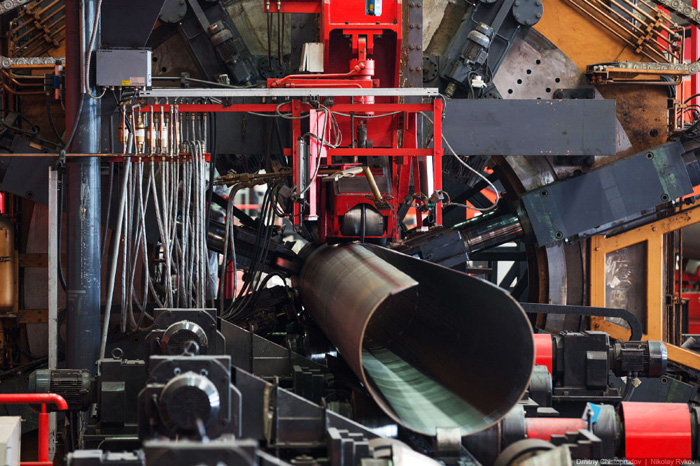

После подготовки металлическая лента подаётся в формовочную клетку (серию роликовых станов), где из плоской заготовки постепенно формируется цилиндрическая (или профильная) заготовка будущей трубы.

На данном этапе важно точно соблюдать размеры и геометрию, чтобы получить трубу требуемого диаметра и толщины стенки.

Кромки трубы свариваются электрическим током. Для этого могут применяться:

- высокочастотная (ВЧ) сварка – наиболее распространённый метод, когда сварочный ток подаётся контактным или индукционным способом;

- аргонодуговая сварка (TIG/MIG/MAG) – используется при производстве труб из нержавеющей стали или из других специальных материалов;

- электросварка под флюсом (САW) – применяется при изготовлении толстостенных труб.

Сразу после сварки шов и вся поверхность трубы проходят калибровку в специальных клетях, где геометрические размеры доводятся до нормируемых значений. Также на этом этапе устраняются остаточные напряжения и возможные небольшие деформации.

Труба проходит автоматическую систему контроля сварного шва (ультразвуковую, вихретоковую или другие методы), а затем режется на нужные отрезки. Готовая продукция может дополнительно подвергаться гидроиспытаниям, термообработке, нанесению защитных покрытий.

+7 (495) 789-95-19

+7 (495) 789-95-19