Все услуги

› Резка металла › Высокоточная и термическая резка › Газодинамическая лазерная резка

показать все ▼

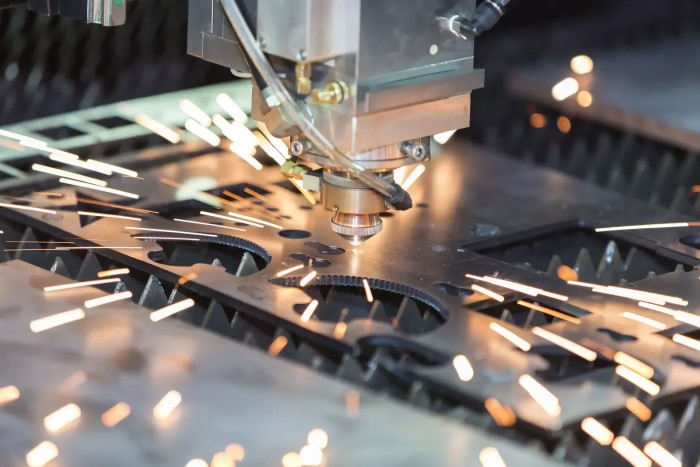

Газодинамическая лазерная резка

Дополнительная информация по услуге: Газодинамическая лазерная резка

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

Газодинамическая лазерная резка:

скорость, точность, качество

Газодинамическую лазерную резку, в которой в качестве активной среды используется смесь газов, нередко путают с обработкой на более простом газолазерном оборудовании. Хотя эти две технологии с таким похожим названием существенно различаются. Источник лазерного излучения - не СО2-лазер, а газодинамический (сокращенно ГДЛ). Излучение в нем генерируется за счет быстрого расширения смеси газов через сопло. ГДЛ позволяет получать излучение более высокой мощности по сравнению с СО2, что дает возможность резать металл на более высоких скоростях.

Процесс резки на ГДЛ непрерывный, в отличие от импульсного характера работы лазера с СО2. Качество реза выше: меньше шероховатость кромок, отсутствует грат. Наконец, газодинамический лазер позволяет резать более толстый металл (до 50 мм и более) за один проход.

Таким образом, газодинамическая резка гарантирует более высокую производительность и качество обработки по сравнению с более традиционной. Она востребована для работы с массивными и сложными пространственными конструкциями.

Как действует газодинамический лазер?

Принцип работы лазера основан на быстром расширении смеси газов через сопло и на генерации лазерного излучения в потоке. В процессе участвуют следующие устройства:- камера сгорания, в которой при высоком давлении происходит сжигание рабочей топливной смеси (чаще всего метана и воздуха). Температура газов может достигать 2500-3000 К;

- сопло - сужающееся приспособление, проходя через которое, нагретые газы из камеры сгорания расширяются до сверхзвуковой скорости: 1000-1500 м/с. При этом резко падают давление и температура газов;

- резонатор - два параллельно расположенных зеркала, между которыми формируется оптическая полость. Одно их них полупрозрачное - для вывода лазерного луча.

Лазерный луч возникает при отражении излучения между зеркалами резонатора и усиливается при каждом проходе через активную среду газов. Часть усиленного излучения выводится через полупрозрачное зеркало наружу в виде мощного потока.

Оптимальными режимами работы оборудования газодинамической лазерной резки считаются давление в камере сгорания 20-30 атм, температура газов 2800-3000 К, расход газов 0,5-1 кг/с. Мощность излучения в непрерывном режиме может достигать 100 кВт.

Разновидности газодинамических лазеров

Для резки металла применяют разные конструктивные схемы газодинамического лазера:- аксиальные - самая распространенная схема. Поток газа в этом случае проходит вдоль оси резонатора, совпадающей с осью выходного лазерного луча. Такая система обеспечивает наибольшую мощность излучения;

- радиальные. Газ поступает в резонатор перпендикулярно оси, а лазерный луч выводится через отверстие в одном из зеркал. Это менее мощные устройства, чем аксиальные, но более компактные;

- с вынесенным резонатором. Здесь камера сгорания и сопло отделены от резонатора. Эта схема позволяет независимо регулировать параметры активной среды;

- многорезонаторные. Используют для усиления несколько последовательных резонаторов. Позволяют получать сверхмощное лазерное излучение (в сотни кВт);

- волноводные. Лазерный луч направляется по газовому волноводу, что увеличивает длину активной среды. Повышается эффективность лазера.

Основные параметры

газодинамической лазерной резки

Эффективность технологии зависит от правильной настройки режимов. Ведущими параметрами считаются:- скорость резки. Обычно задается в диапазоне от 1 до 10 м/мин. Чем она выше, тем производительнее процесс;

- мощность лазера. Для резки металлов толщиной до 10 мм достаточно 1-2 кВт. Для более толстых требуется до 10-15 кВт. Повышенная мощность также ускоряет резку;

- фокусное расстояние линзы. Влияет на размер пятна нагрева. Меньший фокус дает более узкий рез, но ограничивает толщину разрезаемого металла.

Газодинамическая резка и материалы

Правильный подбор параметров газодинамической резки позволяет получить рез с идеально гладкими кромками, без перегрева и с минимальными затратами. И обрабатывать практически любые материалы: от конструкционных и нержавеющих сталей до титановых и никелевых сплавов.К самым оптимальным материалам для резки относятся:

- нержавеющие стали. Они не требуют большой мощности излучения, резка получается чистой;

- алюминий и алюминиевые сплавы. Хорошо поглощают лазерное излучение, режутся на высоких скоростях;

- медь и латунь. Обладают высокой отражательной способностью, но резка возможна при подборе оптимальных режимов;

- титан и титановые сплавы. Обрабатываются чуть сложнее из-за низкой теплопроводности.

материалов с высокой отражательной способностью.

Хотите обработать заготовки на мощном передовом оборудовании? Участники нашего проекта помогут определиться с выбором режима газодинамического лазера и проведут резку безупречно. Обращайтесь!

| Металл | Стоимость, руб./м | |||

|---|---|---|---|---|

| Черная сталь | от 25 | |||

| Нержавеющая сталь | от 35 | |||

| Алюминий | от 45 | |||

| Медь | от 55 | |||

| Латунь | от 65 | |||

| Титан | от 75 | |||

Автор данного ролика представлен в нашем каталоге:

Veepee Engineers

+7 (495) 789-95-19

+7 (495) 789-95-19