Все услуги

› Резка металла › Высокоточная и термическая резка › Газолазерная резка металла

показать все ▼

Газолазерная резка металла

Дополнительная информация по услуге: Газолазерная резка металла

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

Газолазерная резка металла:

две среды - одна задача

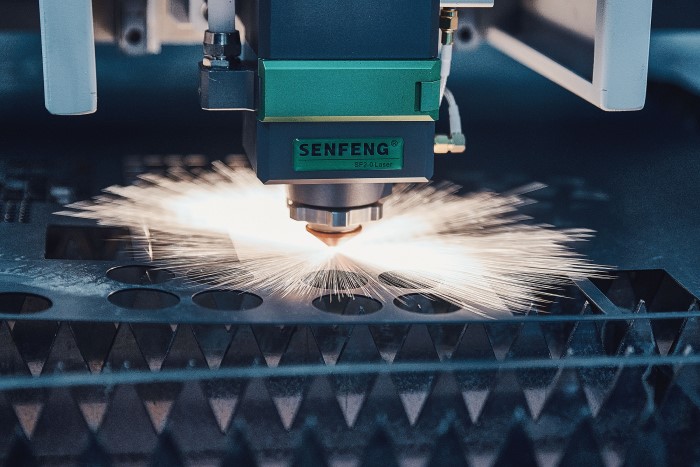

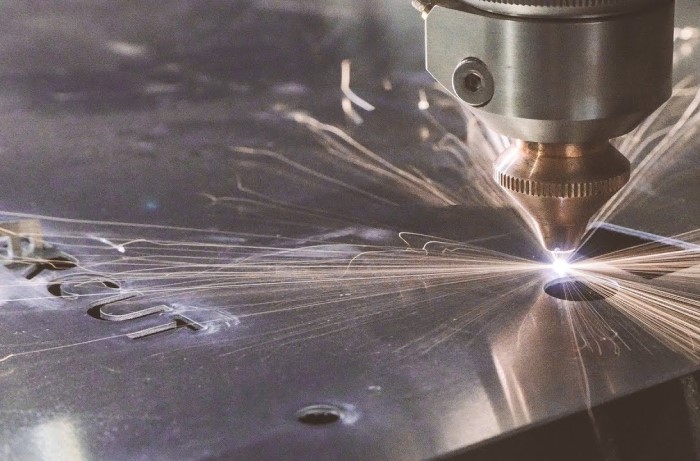

Газолазерная резка - технология обработки металла с помощью лазерного луча, в фокусе которого создается струя газа. В процессе используется концентрированный лазерный луч, что обеспечивает высокую точность и чистоту реза. В качестве “газового инструмента” чаще всего выступают кислород, азот или воздух, сфокусированные с лазером в одной точке. Газ защищает линзу лазера от брызг расплавленного металла, а также усиливает режущий эффект луча.Одна из особенностей технологии в том, что при ней отсутствует физический контакт с обрабатываемой деталью. Это позволяет достичь высокой чистоты и точности реза. Возможна резка практически любых материалов, в том числе самых твердых.

Рабочая среда газолазерной резки

При резке лазером и газом большое значение имеет правильный выбор газа, который будет использоваться в качестве режущей струи. Наиболее распространен кислород. Он обеспечивает интенсивное окисление, высокую скорость реза и чистоту поверхности. Применяется для большинства конструкционных сталей.Азот в отличие от кислорода инертен по отношению к металлу. Используется при резке цветных сплавов, для которых контакт с окисляющей средой нежелателен. Применяется и для нержавеющих сталей. Воздух дешевле, чем чистые газы, но менее эффективен, поэтому чаще всего им режут углеродистые стали невысокого качества.

Для особо ответственных задач применяют инертные газы: аргон и гелий, которые обеспечивают предельно чистый рез без окисления. Давление газа подбирают в зависимости от толщины и типа разрезаемого металла. Обычно оно варьируется от 2 до 15 атмосфер.

Технология газолазерной резки

Процесс работы с газовыми лазерами выглядит следующим образом. Оператор станка устанавливает заготовку на столе лазерного комплекса и по необходимости фиксирует. Затем он задает через компьютер программу резки: траекторию перемещения луча, скорость, мощность.При работе на оборудовании с ЧПУ все дальнейшие операции происходят в автоматическом режиме. Включается подача сжатого газа через сопло. Лазерный луч фокусируется над поверхностью металла в одной точке со струей газа и начинает движение по заданной программе, плавно расплавляя металл. Газовая струя выдувает расплавленный металл из зоны реза, обеспечивая его высокое качество и чистоту.

По завершении программы лазер и подача газа отключаются. То есть при минимальном участии человека происходит высокоточная резка практически любого металла.

Преимущества процесса

По сравнению с другими способами резки металла газовая лазерная резка отличается:- высочайшей точностью. Этот показатель достигается благодаря узкой сфокусированности лазерного луча, из-за чего погрешность может составлять всего несколько микрон;

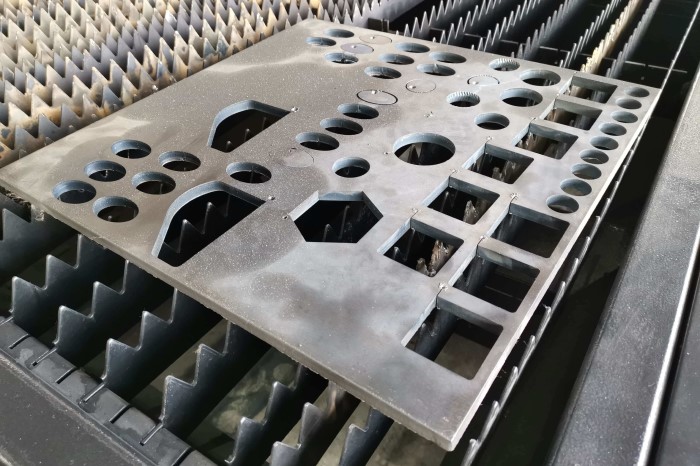

- возможностью получения очень сложных контуров реза, в том числе с мелкими деталями и высокой частотой изменения направления;

- отсутствием коробления металла в процессе резки, что позволяет сохранить идеальную геометрию заготовки;

- возможностью обработки очень твердых и тонких заготовок, например, из высоколегированных сталей;

- интенсивной скоростью резки по сравнению с механическими методами.

При обнаружении заусенцев и неровностей реза их удаляют абразивными кругами или фрезами. Если требуется повышенная чистота поверхности, специалисты выполняют тонкую механическую доводку алмазным инструментом. Для улучшения свойств металла после термического воздействия лазера может потребоваться термообработка: отжиг, отпуск, закалка. Для защиты от коррозии и улучшения эстетических свойств металла на него наносят необходимое покрытие: лакокрасочное, гальваническое и т.п.

Требования к газу и оптике

При резке лазером и газом критически важны такие свойства рабочей среды, как чистота и сухость. Посторонние включения - масло, влага, пыль - могут повредить оптику и снизить качество резки. Следует помнить, что сжатый газ под высоким давлением может вызывать коррозию элементов системы подачи, поэтому их изготавливают из коррозионно стойких материалов. Даже несмотря на это им требуется регулярное техобслуживание.Фокусирующую линзу тоже надо поддерживать в идеальной чистоте, так как малейшие загрязнения снижают мощность лазера и качество фокусировки. Ее необходимо регулярно очищать специальными растворами и проверять качество оптической поверхности. При появлении дефектов стекло следует заменить.

Особенности современного оборудования газолазерной резки

Современное оборудование для газовой лазерной резки отличается точностью и высокой степенью автоматизации. Оно оснащено волоконными лазерами мощностью от 1 кВт до 50 кВт, обеспечивающими высокоскоростную резку толстого металла.В станках применяют многоосевые позиционеры с ЧПУ, позволяющие вести резку по сложным траекториям с погрешностью до десятых долей миллиметра. А отслеживают расстояние от сопла до металла и корректируют “сосредоточенность” луча автоматические системы фокусировки.

Для автоматического расчета оптимальных режимов резки и создания управляющих программ используется программное обеспечение. Оно же ведет непрерывный мониторинг процесса и автоматически корректирует параметры для обеспечения заданного качества.

Это продуктивное оборудование может поработать над вашим заказом уже завтра. Оформляйте на нашем сайте проект на резку металла газовыми лазерами, выбирайте исполнителя - и вам гарантировано выгодное сотрудничество.

| Материал | Стоимость, руб./м | |||

|---|---|---|---|---|

| Черная сталь | от 10 | |||

| Нержавеющая сталь | от 15 | |||

| Медь | от 25 | |||

| Латунь | от 20 | |||

| Алюминий | от 30 | |||

| Титан | от 40 | |||

Автор данного ролика представлен в нашем каталоге:

Vitek Borisov

+7 (495) 789-95-19

+7 (495) 789-95-19