Все услуги

› Резка металла › Высокоточная и термическая резка › Копировально-прошивная обработка металла

показать все ▼

Копировально-прошивная обработка металла

Дополнительная информация по услуге: Копировально-прошивная обработка металла

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

Копировально-прошивная обработка:

сложные детали без лишних трат

Копировально-прошивная обработка - метод электроэрозионной резки, позволяющий создавать объемные детали сложной формы. Материал заготовки при ней последовательно удаляется электрическими разрядами, возникающими между электродом-инструментом и обрабатываемой деталью. При этом и электроды, и деталь погружены в диэлектрическую жидкость. Электрод-инструмент имеет форму, обратную форме создаваемой детали. При подаче на электроды электрических импульсов возникают локальные разряды, вызывающие микровзрывы и испарение материала с поверхности заготовки. Таким образом, форма детали копируется с обратной формы инструмента. Это позволяет получать детали практически любой сложности без дополнительной механической обработки.

Преимущества

копировально-прошивной обработки

Копировальная прошивка металла превосходит многие другие методы обработки. Ее основные плюсы:- возможность изготовления деталей со сложными 3D-формами, в том числе с внутренними полостями;

- отсутствие необходимости в финишных операциях;

- высокая точность - с погрешностью до 0,01 мм;

- шероховатость поверхности Ra 0,16-1,6 мкм;

- обработка труднообрабатываемых и хрупких материалов;

- отсутствие деформации заготовки при обработке;

- возможность автоматизации процесса;

- экономичность при единичном и мелкосерийном производстве.

Оборудование для копировальной прошивки

и режимы резки

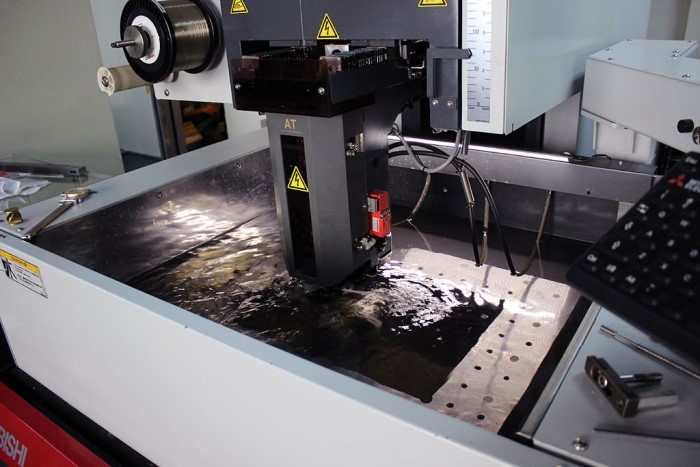

Операцию выполняет особое оборудование - копировально-прошивной станок. Его основные компоненты: - бак с диэлектрической жидкостью (чаще всего маслом или деионизированной водой);

- механизм перемещения электрода-инструмента, повторяющий заданную программу;

- генератор импульсов, создающий электрические разряды между инструментом и заготовкой;

- система управления, позволяющая задавать траекторию движения инструмента;

- зажимное приспособление для фиксации заготовки;

- фильтрационная система для очистки диэлектрика.

Копировально-прошивочная обработка может решать разные задачи. Самым простым ее вариантом считается черновой. В этом случае используются высокие значения силы тока (до 300 А) и напряжения (150-300 В) при большой длительности импульсов (100-300 мкс) и низкой частоте (0,5-5 Гц). Такие работы гарантируют хорошую производительность съема материала с большими припусками, но шероховатость поверхности остается высокой.

При чистовой резке применяют меньшие значения силы тока (5-30 А) и напряжения (50-150 В), а также короткие импульсы (10-100 мкс) и более высокую частоту (до 5000 Гц). Точность процесса намного повышается, а шероховатость сводится к минимуму.

Окончательную обработку производят с минимальными параметрами режима резки, а ее итогом становится зеркальная поверхность металла, близкая к эффекту полировки. Кроме того, с помощью копировально-прошивной обработки выполняют прожигание отверстий. Для этого оборудование генерирует импульсы большой энергии при работе в формате точечной резки.

Выбор режима определяется требованиями к качеству поверхности, точности, производительности обработки.

Способы изготовления электродов

Для эффективности процесса ключевое значение имеет качество электродов. Эти расходные материалы выпускают разными способами. Перечислим их:- электроэрозионная резка. Наиболее распространенный метод, который позволяет с высокой точностью воспроизвести любую форму. Электроды изготавливают из графита или меди на специальных станках с ЧПУ по разработанным 3D-моделям;

- литье - в кокиль, под давлением, центробежное. Применяется для изготовления электродов сложной формы из меди, латуни, силумина;

- механическая обработка. Используется реже, так как относится к трудоемким операциям. Заготовку для копировальной прошивки металла обтачивают на токарных или фрезерных станках с ЧПУ;

- 3D-печать. Современный метод быстрого прототипирования. Позволяет за несколько часов напечатать пластиковую или металлическую модель электрода по CAD-файлу;

- гальванопластика. Редкая методика, при которой происходит электрохимическое осаждение меди на основу сложной формы. Позволяет получать очень точные копии.

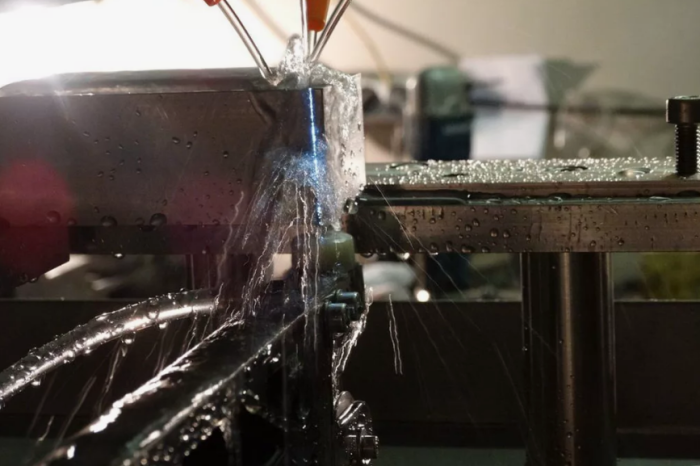

Требования к состоянию диэлектрической жидкости

Успешность операции зависит не только от копировально-прошивного станка и комплектующих, но и от состояния диэлектрической жидкости. Одно из обязательных условий для нее - чистота. Диэлектрик должен быть очищен от механических частиц и посторонних примесей, которые могут вызвать короткое замыкание. Кроме того, жидкость должна быть электрически прочной, чтобы выдерживать высокое напряжение без пробоя и искрения.Обязательна для нее и низкая электропроводность. При электрических разрядах не должно происходить электролиза жидкости с выделением газов. Диэлектрик должен отводить тепло от зоны обработки, температура не должна превышать 40°С.

Чтобы среда не теряла функциональности и оставалась безопасной для копировально-прошивочной обработки, необходима периодическая очистка диэлектрика от продуктов эрозии с помощью фильтров.

Использование копировально-прошивной обработки

Технологию применяют для изготовления самых разных деталей - от имеющих практические значение до “работающих” на эстетику. К основным их видам относятся:- пресс-формы и штампы сложного профиля для литья пластмасс и металлов,

- литейные формы и стержни,

- детали турбин,

- комплектующие для авиакосмической промышленности,

- имплантаты для медицины из титановых и кобальто-хромовых сплавов,

- ювелирные изделия со сложными 3D-узорами,

- художественные скульптуры малых форм,

- элементы матриц для термоформования пластмасс,

- детали для часовой промышленности и многие другие изделия.

| Вид услуги | Стоимость, руб./час | |||

|---|---|---|---|---|

|

КПЭЭО с твердым электродом |

от 1000 | |||

| КПЭЭО с гибким электродом | от 1500 | |||

| КПЭЭО с абразивным электродом | от 2000 | |||

Автор данного ролика представлен в нашем каталоге:

ВОСТОКМАШ

+7 (495) 789-95-19

+7 (495) 789-95-19