Отпуск металла

Дополнительная информация по услуге: Отпуск металла

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

Отпуск металла: надежно и выгодно

Отпуск металла - термическая операция, к которой обычно прибегают после закалки, наплавки и сварки. Она позволяет снизить или полностью снять внутренние остаточные напряжения, возникающие в материале после агрессивной обработки. Этот процесс очень важен, потому что помогает предотвратить растрескивание и деформацию.Суть отпуска заключается в медленном и контролируемом нагреве деталей до определенной температуры с таким же медленным последующим охлаждением. Кроме профилактики дефектов операция влияет на структуру металла: в нем образуются более мелкие зерна, что повышает пластичность, вязкость и сопротивление усталости.

Особенности отпуска

разных металлов и сплавов

Каждый материал предполагает свои особенности обработки в печи для отпуска. Стали отпускают при температурах +150-680°С в зависимости от марки и требуемых свойств. При этом происходит распад мартенсита и выделение карбидов. Чугунам требуются более низкие температуры: +250-500°С. В процессе нагрева в них наблюдается графитизация цементита с образованием графитовых включений.Алюминиевые сплавы отпускают при +200-350°С, чтобы снять внутренние напряжения и добиться разупрочнения сплава. Сплавам на основе титана необходимы +450-650°С. При этом термическом пороге не только снимаются напряжения, но и дополнительно стабилизируется структура металла.

Медные сплавы отпускают в интервале +250-450°С. Кроме борьбы с напряжениями такая обработка гарантирует повышение пластичности. Улучшает пластичность и нагрев магниевых сплавов. Им требуются всего +175-300°С.

Процесс отпуска

Процедура термообработки металла - отпуска - включает следующие этапы:- подготовку деталей (очистку от окалины, обезжиривание, установку в печи);

- нагрев до температуры отпуска. Скорость подбирается в зависимости от материала;

- выдержку при заданной температуре для протекания необходимых структурных изменений. Время выдержки также зависит от особенностей металла или сплава;

- охлаждение со скоростью, обеспечивающей требуемую структуру. Самые распространенные способы - на воздухе, в масле, в воде, непосредственно в печи;

- контроль (проверка твердости, структуры металла, механических свойств).

Оборудование для отпуска:

основное и вспомогательное

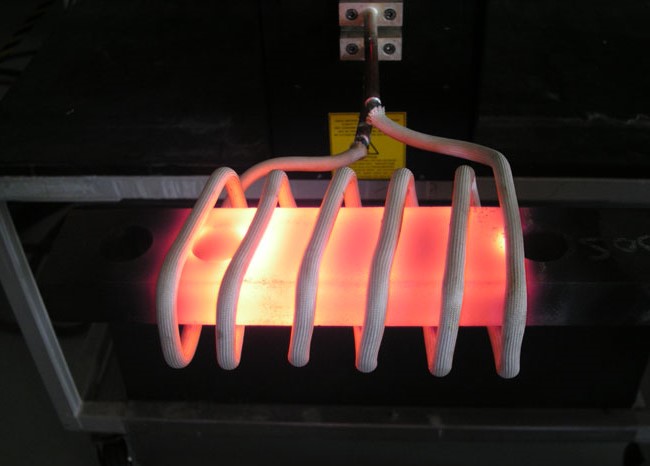

Процесс отпуска металла может быть связан с разными типами оборудования. Самое известное - собственно печи: электрические, газовые или мазутные. В серийном производстве, для отпуска крупных партий небольших по размеру деталей, используют камерные. Индукционные установки имеют более специфическое применение: они позволяют нагревать детали не целиком, а участками, при помощи токов высокой частоты. Такого же локального нагрева можно добиться при помощи лазерных установок и газовых горелок. Редко, но используются в процессе термостаты: лабораторное оборудование с жидким теплоносителем для отпуска образцов.

Преимущества деталей, прошедших отпуск

Значение отпуска металла как финишной обработки трудно переоценить. Он гарантирует деталям:- повышенные прочность и пластичность;

- улучшенное сопротивление усталости и долговечность;

- минимизацию внутренних напряжений, что предотвращает коробление и трещины;

- стабильность размеров;

- отличную обрабатываемость резанием за счет достижения оптимальной твердости.

Экономические аспекты отпуска

С одной стороны, любая загрузка изделия в печь для отпуска деталей увеличивает его себестоимость. Предприятие тратится на энергоресурсы для нагрева, оплату труда персонала, амортизацию оборудования и, казалось бы, должно включать эти расходы в прайс. Но оптимизация техпроцесса и внедрение энергоэффективного оборудования помогают значительно снизить ценовую планку. В целом при грамотном подборе режимов затраты на процесс окупаются экономией от повышения ресурса деталей и оборудования в 2-10 раз.Выгодность для заказчика тоже очевидна. Процедура повышает стойкость деталей к износу и усталостным нагрузкам, а это снижение расходов на ремонт и замену деталей в будущем. То есть грамотное применение отпуска имеет положительный экономический эффект.

Возможные ошибки и дефекты

При нарушениях технологии и других ошибках из печи может выйти деталь, имеющая критические дефекты. Например, при переотпуске, то есть установке чересчур высокой температуры, металл может не приобрести, а потерять твердость и прочность.Крайне нежелателен и неполный отпуск - недостаточные температура или время выдержки. В этом случае нужная структура металла не достигается и при эксплуатации возможно растрескивание. К другим дефектам термообработки металла, отпуска, относятся:

- коробление - неравномерное расширение детали из-за слишком быстрого нагрева;

- деформация. Причиной искажения геометрии становится неправильное охлаждение;

- окисление - следствие избыточно длительного нагрева на воздухе;

- трещины - результат высоких остаточных напряжений из-за неправильного выбора режима.

Отпуск на производстве - гарантия качества

Но виновниками всех этих ошибок обычно становятся нехватка опыта и недостаточная техническая оснащенность предприятия. Участники нашего проекта не только знают технологию назубок, но и работают на самом современном оборудовании. Они выполняют отпуск широкой номенклатуры деталей из разных сталей, чугунов, цветных металлов и сплавов.При изготовлении ваших деталей опытные термисты подберут оптимальные режимы для каждого типа. Они обязательно учтут особенности материала и требования к будущей эксплуатации. А значит, вы получите изделия максимально высокого качества, которые прослужат вам долго. Обращайтесь!

| Тип операции | Стоимость, руб./т | |||

|---|---|---|---|---|

| Высокий отпуск (370-650 °C) | от 15 | |||

| Средний отпуск (260-370 °C) | от 12 | |||

|

Низкий отпуск (150-260 °C) |

от 10 | |||

Автор данного ролика представлен в нашем каталоге:

Preco, LLC

+7 (495) 789-95-19

+7 (495) 789-95-19