Станы холодной прокатки труб

Дополнительная информация по оборудованию: Станы холодной прокатки труб

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Разместить заказ

Выбрать исполнителя

Станы холодной прокатки труб:

когда нагрев не нужен

Станы холодной прокатки труб доказывают простую истину: чтобы получить из металла изделие нужной формы, не обязательно раскалять его до предела. Заготовка в этом случае подвергается пластической деформации, но в отличие от горячей прокатки делает это при комнатной температуре: порядка +20-25 градусов. А форму приобретает за счет сжатия между вращающимися валками. При холодной прокатке происходит укрепление металла за счет наклепа, повышается его прочность и твердость. Трубы, выпущенные этим способом, отличаются высокой точностью размеров и могут иметь совсем небольшую толщину стенки. В целом технология и работающее по ней оборудование позволяют эффективно производить трубы разного сортамента и назначения.

Преимущества обработки

на станах холодной прокатки труб

Холодная прокатка труб, оборудование для которой нашим предприятиям можно заказать в любое время, имеет много преимуществ по сравнению с “горячей” технологией. Среди них отметим:- более высокую точность размеров - отклонение по диаметру и толщине стенки изделий получается в два-три раза меньше, чем у горячекатаных;

- повышенные прочность и твердость металла;

- лучшее качество поверхности - отсутствие окалины, меньшую шероховатость;

- возможность изготовления труб с тонкой стенкой;

- меньшую себестоимость производства из-за того, что не требуется предварительный нагрев заготовки;

- равномерность механических свойств по сечению стенки трубы;

- лучшую свариваемость за счет отсутствия окалины;

- возможность изготовления труб из труднодеформируемых сталей.

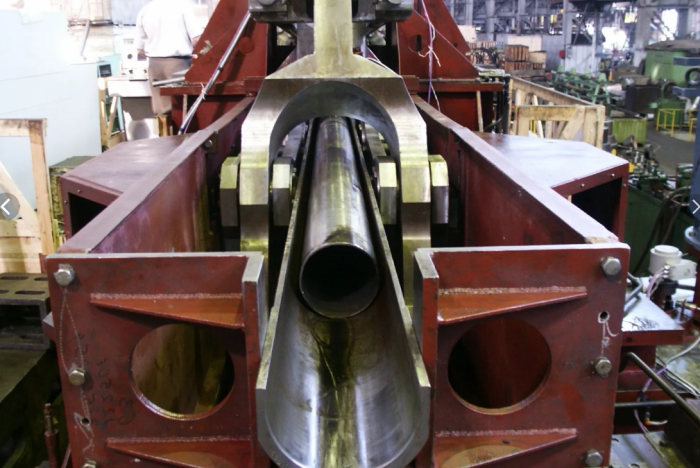

Структура стана холодной прокатки труб

Главный элемент стана, благодаря которому происходит деформация, - рабочие валки. Они изготавливаются из высокопрочных сталей, могут иметь разный профиль. Основой для них становится жесткая конструкция - клеть стана. Привод валков может быть индивидуальным для каждого из них или общим.Непрерывное поступление заготовки в валки обеспечивает система роликов или тянущих механизмов. Для минимизации трения и связанного с ним нагрева используются устройства смазки и подачи охлаждающей жидкости или эмульсии на валки и заготовку. Точный внутренний диаметр готовой трубы помогает сформировать калибрующее устройство. Современное производство станов холодной прокатки трубы обеспечивает регулировку всех процессов системой автоматического управления.

Как работает стан холодной прокатки труб?

Исходной заготовкой для станов холодной прокатки труб обычно служит трубная круглая заготовка, полученная горячекатанным способом. Ее торцы обрезают и калибруют на специальном станке. Далее производится обжим заготовки: ее пропускают через оправочный стан, после чего ее диаметр уменьшается на 10-15% путем обжатия бойками. Это облегчает последующую прокатку.Основная деформация металла происходит в черновых клетях, количество которых может доходить до 12-18. Для придания точного размера вслед за черновыми труба проходит одну-три чистовые клети. Для исправления возможных дефектов трубу пропускают через специальные калибры и роликовые правильные машины. При необходимости на нее наносят защитные покрытия, шлифуют, полируют.

Таким образом, станок для прокатки профильной трубы или круглой трубы позволяет получить изделия высокого качества с точными размерами и хорошими механическими свойствами.

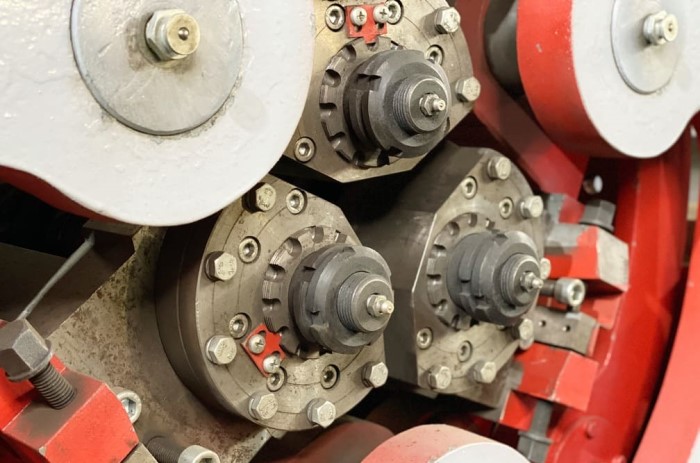

Так как ключевая роль в процессе отводится рабочим валкам, к их конструкции предъявляют особые требования. Они изготавливаются из высокопрочных инструментальных сталей, устойчивых к деформации и износу. Для увеличения срока службы на их рабочую поверхность наносят износостойкие покрытия.

Форма рабочей поверхности валков может быть цилиндрической, конической или комбинированной - в зависимости от схемы прокатки. Кроме того, валки могут иметь специальные калибрующие канавки для формирования геометрии трубы. Возможно также использование валков с регулируемым прогибом для обеспечения равномерного давления по длине.

Возможности современных станов холодной прокатки труб

Современные станы холодной прокатки труб, оборудование для этого процесса оснащаются системами, позволяющими менять основные параметры процесса. С помощью них возможны:- регулировка зазора между валками гидравлическими нажимными устройствами,

- смена скорости движения рабочих валков с помощью регулируемого привода,

- независимая регулировка скорости для каждого валка,

- изменение угла наклона валков для выверения раздачи по длине трубы,

- изменение положения и давления прижима оправок для калибровки внутреннего диаметра,

- регулировка степени деформации по зонам стана.

| Максимальный диаметр изделия, мм | Стоимость, руб. | |||

|---|---|---|---|---|

| До 32 | от 900 тыс. | |||

| До 40 | от 1,2 млн | |||

| До 65 | от 1,5 млн | |||

| До 160 | от 1,8 млн | |||

| До 350 | от 2 млн | |||

| До 380 | от 3 млн | |||

+7 (495) 789-95-19

+7 (495) 789-95-19