Все услуги

› Производство проката › Цветной прокат › Свинцовый прокат › Баббит свинцовый

показать все ▼

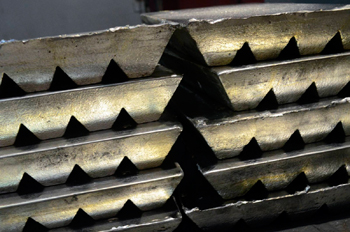

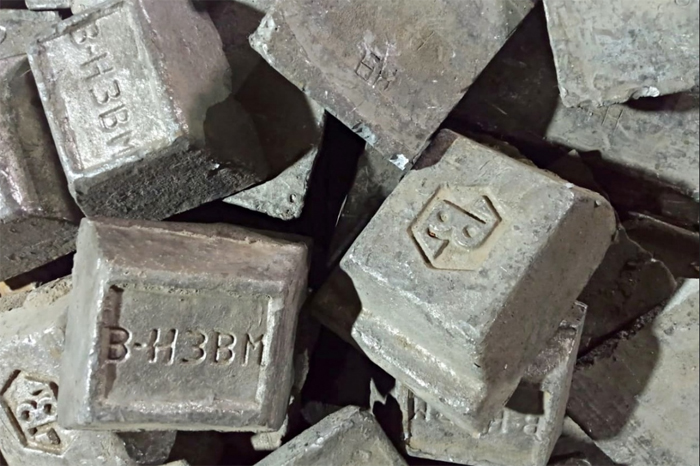

Баббит свинцовый

Дополнительная информация по услуге: Баббит свинцовый

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

| Наименование |

Стоимость, руб./т |

|||

|---|---|---|---|---|

| Баббит Б88 ГОСТ 1320-74, 0,01 мм, Э100 | по запросу | |||

| Баббит Б83 ГОСТ 1320-74, 0,01 мм, Э110 | по запросу | |||

| Баббит Б83С ГОСТ 1320-74, 0,02 мм, Э100 | по запросу | |||

| Баббит Б16 ГОСТ 1320-74, 0,02 мм, Э110 | по запросу | |||

| Баббит БН ГОСТ 1320-74, 0,03 мм, Э100 | по запросу | |||

| Баббит БС6 ГОСТ 1320-74, 0,03 мм, Э110 | по запросу | |||

| Баббит БКА ГОСТ 1209-90, 0,04 мм, Э100 | по запросу | |||

| Баббит БК2 ГОСТ 1209-90, 0,04 мм, Э110 | по запросу | |||

| Баббит БК2Ш ГОСТ 1209-90, 0,05 мм, Э100 | по запросу | |||

| Баббит БК2Ц ГОСТ 1209-90, 0,05 мм, Э110 | по запросу | |||

Автор данного ролика представлен в нашем каталоге:

_

+7 (495) 789-95-19

+7 (495) 789-95-19