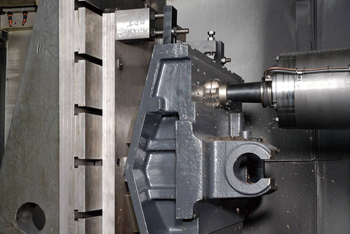

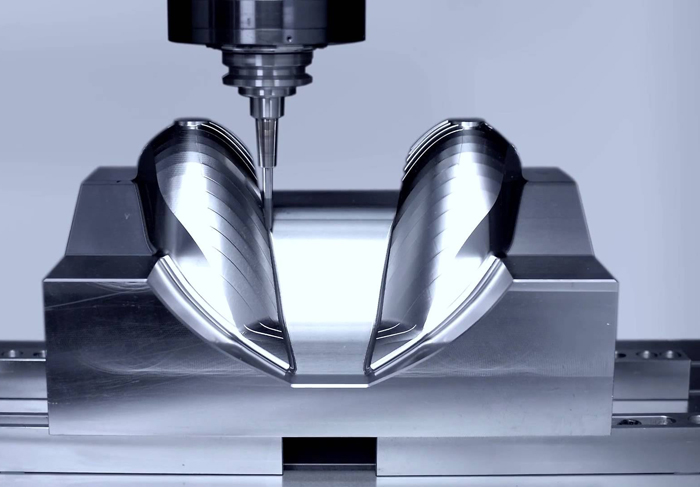

фрезерование горизонтальных поверхностей на высоких оборотах

Несмотря на то, что обрабатываемые плоскости принципиально различаются, схема работы над ними похожа.

На первом этапе проводят оценку исходных данных для определения технических требований и условий работы. Эта работа невозможна без изучения чертежей, так как только по ним можно “прочесть” информацию о параметрах детали.

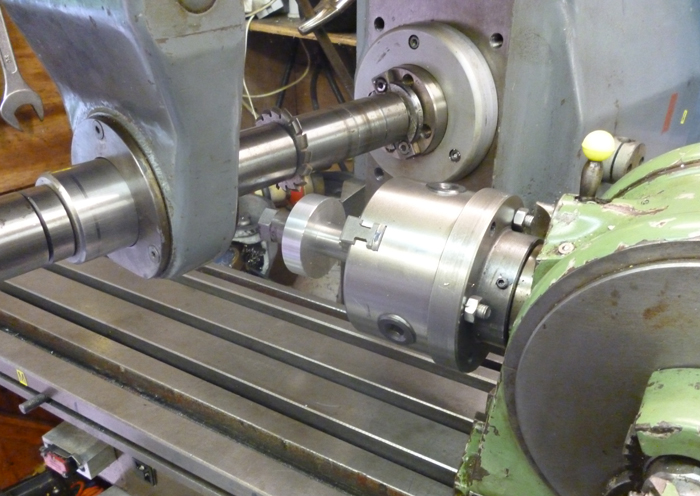

Кроме того, и при вертикальном фрезеровании, и при горизонтальном фрезеровании специалистам важно определить тип, размеры и припуск поверхности, а также оптимальный процент погрешности. Необходимо также учесть технические возможности станка: его тип, габариты, мощность, скорость вращения шпинделя, наличие компенсатора люфта в механизме подачи стола.

На втором этапе, и тоже технологическом, а не техническом, выбирают метод фрезерования. Для этого учитывают возможность использования определенных типов инструмента. В случае фрезерования вертикальных поверхностей выбор обычно делается между торцевым, боковым, плечевым и пазовым фрезерованием.

На третьем этапе выбирают подходящий инструмент и определяют его параметры. Основными критериями становятся тип фрезы, ее диаметр и количество зубьев, ширина реза и скорость подачи.

На четвертом разрабатывается программа фрезерования. Она включает в себя всю необходимую информацию о последовательности и параметрах движений заготовки и инструмента.

На пятом осуществляется фрезерование. В зависимости от сложности и требуемой точности заготовки при работе на полуавтоматическом оборудовании фрезеровщику может потребоваться внести коррективы в программу в процессе фрезерования. Обработка на ЧПУ, как правило, выполняется “начисто”.

На финишном этапе производится осмотр обработанной поверхности и определяется точность обработки. Контролер делает вывод о соответствии детали требованиям ГОСТа и принимает решение о ее допуске к эксплуатации или о выбраковке.

+7 (495) 789-95-19

+7 (495) 789-95-19