Все услуги

› Резка металла › Высокоточная и термическая резка › Газодинамическая лазерная резка

показать все ▼

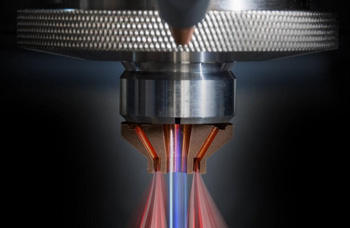

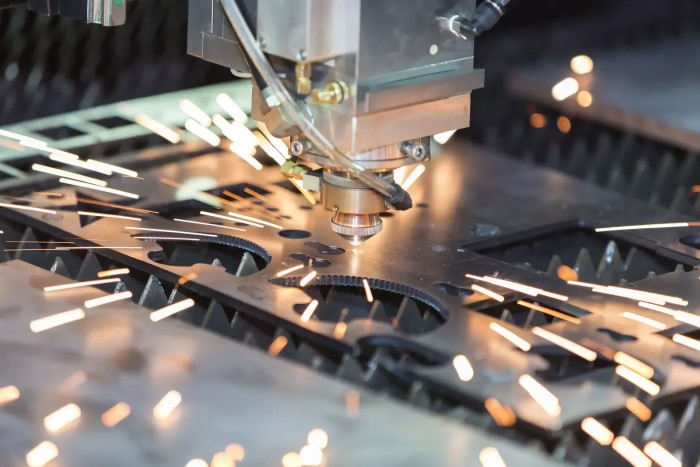

Газодинамическая лазерная резка

Дополнительная информация по услуге: Газодинамическая лазерная резка

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

| Металл | Стоимость, руб./м | |||

|---|---|---|---|---|

| Черная сталь | от 25 | |||

| Нержавеющая сталь | от 35 | |||

| Алюминий | от 45 | |||

| Медь | от 55 | |||

| Латунь | от 65 | |||

| Титан | от 75 | |||

Автор данного ролика представлен в нашем каталоге:

Veepee Engineers

+7 (495) 789-95-19

+7 (495) 789-95-19