Изготовление плунжеров

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Плунжер: что это такое, материалы, изготовление и применение

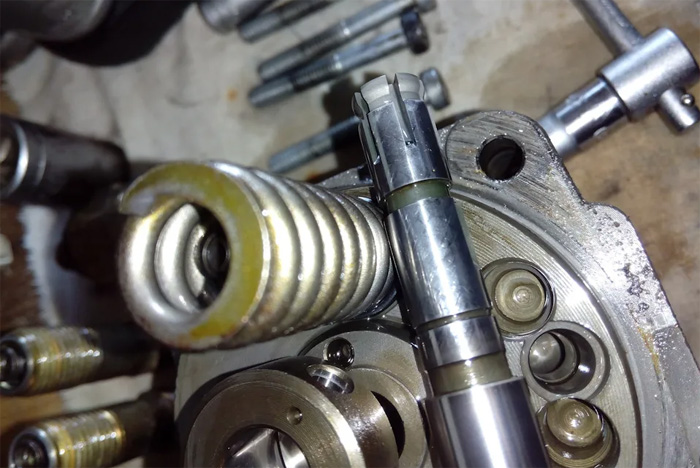

Плунжер – шток или поршень цилиндрической формы, выполняющий возвратно-поступательные движения в гидравлических, топливных, насосных и иных механизмах. Основная задача плунжера – преобразование давления жидкости или газа в механическую работу (или наоборот, передачи движения на рабочую жидкость).

Области применения плунжеров:

- гидравлические системы – гидроцилиндры, прессы, подъёмники;

- топливная аппаратура – топливные насосы высокого давления в двигателях внутреннего сгорания;

- насосное оборудование – плунжерные насосы для перекачки вязких или агрессивных жидкостей;

- пневматические системы – пневмоцилиндры, пневмопоршни.

От надёжности и точности изготовления плунжера во многом зависит эффективность, долговечность и герметичность работы оборудования. Нередко к плунжерам предъявляются строгие требования по шероховатости и геометрической точности.

Основные материалы для изготовления плунжеров

Для производства плунжеров используют материалы с высокой износостойкостью и прочностью. Также важно обеспечить хорошую сопротивляемость коррозии и усталостным нагрузкам. Наиболее распространённые варианты:

- углеродистые и легированные стали. Например, сталь 40Х, 45, 38ХН3М. Отличаются хорошими механическими характеристиками, допускают закалку и последующую термообработку;

- нержавеющие стали. AISI 304, 316, 420 и аналогичные марки, применяются там, где требуется повышенная коррозионная стойкость (морская вода, агрессивные среды);

- инструментальные стали. Применяются в особо нагруженных, высокоточных механизмах (топливные насосы высокого давления). Позволяют достигать высоких значений твёрдости при правильной термообработке;

- сплавы на основе меди, алюминия и титана. Используются реже, в специфических задачах с учётом требований по весу, теплопроводности и прочности.

Выбор материала зависит от условий эксплуатации, давления, требуемого ресурса и экономической целесообразности.

Технологический процесс изготовления плунжеров

Процесс изготовления плунжера можно условно разделить на несколько ключевых этапов. К предварительным относятся:

- проектирование и подготовка технической документации. Расчёт конструкции: определение диаметра плунжера, длины рабочего хода и запаса прочности. Учёт условий эксплуатации: рабочая температура, давление, характер нагрузки;

- выбор материала с учётом коррозионной стойкости, твёрдости и возможности термообработки;

- разработка чертежей и 3D-моделей. Создание технической документации с указанием допусков, шероховатости и видов покрытий;

- выбор заготовки. Используются круглый прокат, поковки или прутки. Диаметр и длина заготовки должны обеспечивать минимальный припуск на обработку;

- подготовительные операции. Резка заготовок на нужную длину. Возможна черновая токарная обработка для удаления лишнего материала и получения приблизительной формы.

Чистовая механическая обработка включает:

- токарную обработку. Создание основного цилиндрического тела, обработка торцов, проточка канавок, формирование посадочных мест под уплотнительные элементы;

- фрезерную обработку (при необходимости) - при сложной геометрии плунжера (например, шпоночный паз или технологические отверстия);

- шлифование для достижения высокой степени точности по диаметру и минимальной шероховатости поверхности;

- хонингование или суперфиниш. Применяется в тех случаях, когда требуется особо точное соответствие по диаметру и низкие показатели шероховатости (Ra ≤ 0,2 мкм).

Термическая или химико-термическая обработка

Закалка и отпуск применяются для сталей (например, 40Х, 38ХН3М) для повышения твёрдости, износостойкости и выносливости. Нитроцементация, азотирование, цементация - химико-термические процессы, повышающие поверхностную твёрдость без значительного увеличения хрупкости. При работе с агрессивными средами или в условиях высоких нагрузок могут дополнительно наноситься упрочняющие покрытия (например, хромирование, DLC-покрытие и др.).

Финальная обработка и контроль качества

Финальная обработка и контроль качества включают:

- Сверхточное шлифование, полирование для получения окончательных параметров поверхности;

- Контроль геометрии - измерение диаметра, длины, проверка соосности, отсутствие эллипсности;

- Контроль шероховатости с использованием профилометра или других методов неразрушающего контроля;

- Контроль твёрдости. Замеры по шкалам HRC, HV или другим стандартам для подтверждения заданных характеристик.

Ключевые факторы качества

Плунжер должен иметь строгие допуски по диаметру, торцевому биению, соосности и форме. Любые отклонения могут привести к утечкам рабочей жидкости и быстрому износу. В зоне уплотнений критически важна шероховатость. Чем она ниже, тем выше герметичность и меньше трение. Твёрдость и износостойкость достигаются грамотным выбором стали, правильным проведением закалки, отпуска и возможного химико-термического упрочнения. Коррозионная стойкость рекомендуется в условиях влажной или агрессивной среды. Для этого используют специальные марки сталей или защитные покрытия.

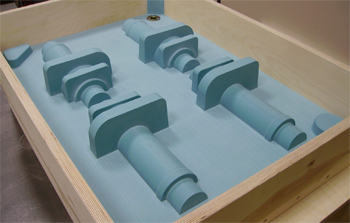

Перед монтажом плунжер должен быть очищен от технологических загрязнений, следов СОЖ и металлической пыли. При хранении – защищён от коррозии специальной смазкой или маслом.

Производство в условиях серийного и единичного изготовления

Особенности серийного производства - автоматизация процессов (ЧПУ-станки, роботизированные участки), оптимизация технологических операций и использование конвейерных линий, упор на минимизацию себестоимости при сохранении качества. Единичного и мелкосерийного – индивидуальный подход к каждому заказу, гибкость выбора материалов и процессов, возможность быстрой корректировки конструкции и технологии по требованиям заказчика, а также более высокие затраты на единицу продукции. Но точность и уникальность работы в этом случае выше.

Современные тенденции и перспективы

Современные тенденции и перспективы включают:

- Использование 3D-печати металлом. Пока не слишком распространено для изготовления плунжеров, однако перспективно для производства сложных форм или при необходимости быстрой замены деталей;

- Нанесение инновационных покрытий - DLC (алмазоподобное углеродное покрытие), PVD (физическое осаждение из газовой фазы) и другие методы, обеспечивающие крайне высокую износостойкость и антифрикционные свойства;

- Автоматизация измерений и контроля. Внедрение систем машинного зрения, высокоточных координатно-измерительных машин (CMM) для быстрой и точной проверки параметров;

- Использование улучшенных сталей. Специально разработанные сорта с оптимальным сочетанием твёрдости, коррозионной стойкости и обрабатываемости.

Изготовление плунжеров – многоэтапный технологический процесс, требующий высокой квалификации специалистов и строгого соблюдения стандартов качества. Правильный выбор материала, точная мехобработка, грамотная термообработка и контроль на каждом этапе позволяют добиться требуемой геометрической точности, износостойкости и герметичности.

При разработке плунжеров важно учитывать условия эксплуатации и характер нагрузки, чтобы обеспечить оптимальный запас прочности и длительный срок службы детали. Развитие технологий – от современной металлургии до автоматизации производственных процессов – открывает новые возможности в создании плунжеров с улучшенными характеристиками для самых сложных задач в металлургической, нефтегазовой, автомобильной и других отраслях промышленности.

Если требуется изготовить партию плунжеров или разработать индивидуальные решения для особых условий работы, стоит обратиться к профессионалам, располагающим современным оборудованием и опытом производства высокоточных деталей.

| Тип плунжера | Стоимость, руб. | |||

|---|---|---|---|---|

|

Стандартный цилиндрический |

от 500 | |||

| С канавками | от 800 | |||

| С резьбой | от 1000 | |||

| С отверстиями | от 1200 | |||

| Нестандартный | от 1500 | |||

| С закалкой | от 1800 | |||

| С полировкой (шлифовкой) | от 2000 | |||

| С покрытием | от 2200 | |||

| Мини-плунжер | от 3000 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19