изготовление радиаторов отопления из алюминия

Листовой металл для стальных радиаторов часто режется на гильотине, лазерном или плазменном станке. Пруток или труба для стального или биметаллического сердечника нарезаются на заготовки нужной длины (механическая, роликовая или дисковая резка).

При изготовлении стальных панельных радиаторов используют гидравлические прессы или штампы, формирующие ребра жёсткости и каналы для циркуляции теплоносителя. Трубные заготовки могут сгибаться под заданным углом (например, при создании трубчатых радиаторов).

Сварка панелей проводится на автоматизированной линии (чаще это полуавтоматическая или роботизированная сварка), где две панели соединяются контактной сваркой. При изготовлении стальных и биметаллических радиаторов из труб используют аргонодуговую сварку для герметичных швов без окалины и с минимальным тепловым воздействием на зону соединения. Пайка или припайка (в основном для алюминиевых деталей): позволяет соединять тонкостенные заготовки без серьёзной деформации.

После сварочных операций могут потребоваться операции по снятию заусенцев, сверлению отверстий под фитинги и элементы крепежа. Для удаления острых кромок, придания поверхности гладкости перед покрасочными работами используют шлифовку и полировку.

К сборке и проверке герметичности относятся:

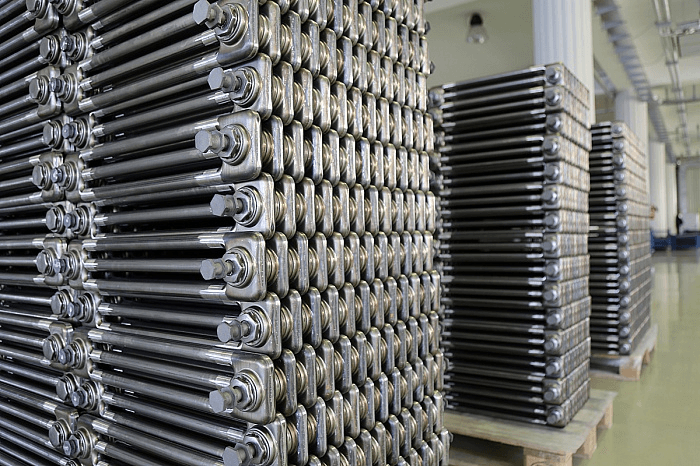

- монтаж фитингов, уплотнительных элементов и ниппелей (для секционных радиаторов).

- гидравлические испытания: радиатор заполняют водой или воздухом под давлением, превышающим рабочее, чтобы проверить герметичность всех швов и соединений.

- устранение дефектов: при обнаружении протечек проводят дополнительную сварку или замену деталей.

В процессе финальной обработки радиатор очищают от остатков смазочных материалов, пыли и металлической стружки. Наносится специальный антикоррозионный грунт, который улучшает адгезию краски к металлу и защищает изделие от ржавчины. При покраске наиболее распространён метод порошкового напыления, после чего радиатор проходит термообработку в печи для полимеризации краски. Это даёт прочное и эстетичное покрытие.

Контроль качества покрытия включает проверку толщины слоя краски и визуальный осмотр на предмет сколов и потёков. Далее радиаторы упаковывают в картонную тару, иногда используют пенопластовые вставки для защиты углов и фитингов. При маркировке указываются производитель, модель, основные технические характеристики (размеры, мощность, рабочее давление). Готовые радиаторы отправляются на склад или непосредственно к заказчикам.

+7 (495) 789-95-19

+7 (495) 789-95-19