Все услуги

› Изготовление и монтаж металлоконструкций › Виды металлоконструкций › Изготовление замков

показать все ▼

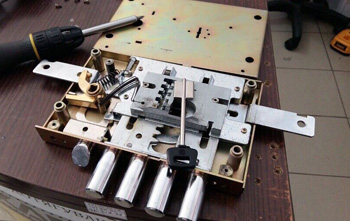

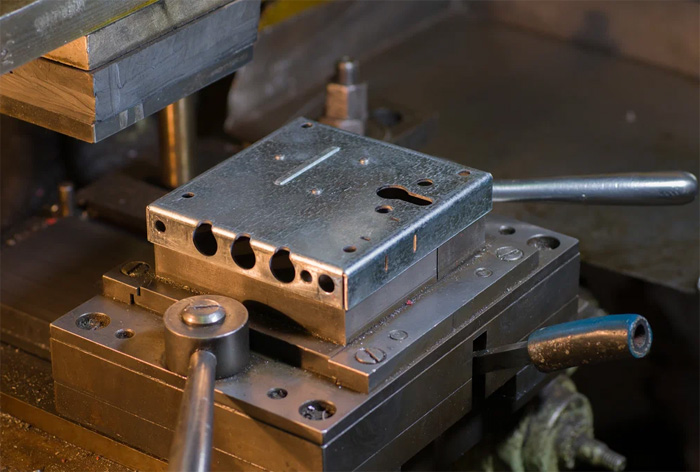

Изготовление замков

Дополнительная информация по услуге: Изготовление замков

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

| Тип замка | Стоимость, руб. | |||

|---|---|---|---|---|

|

Простой врезной замок |

от 1500 | |||

| Малый навесной замок | от 1200 | |||

| Средний навесной замок | от 2000 | |||

| Врезной замок повышенной секретности | от 4000 | |||

| Накладной замок | от 3500 | |||

| Простой замок для сейфа | от 5000 | |||

| Сложный замок для сейфа | от 12000 | |||

Автор данного ролика представлен в нашем каталоге:

_

+7 (495) 789-95-19

+7 (495) 789-95-19