Изготовление запчастей для автомобилей

Заполните форму для оформления заказа

- Описание

- Стоимость

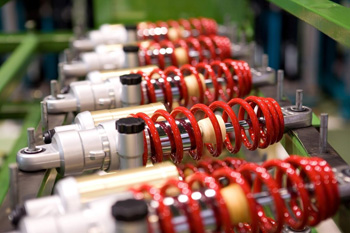

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Изготовление запчастей для автомобилей: этапы, технологии и контроль качества

Производство автомобильных запчастей – одно из важнейших направлений металлообработки. Качество и точность деталей напрямую влияют на надёжность, безопасность и эффективность работы автомобиля. В данной статье мы рассмотрим основные этапы изготовления запчастей, используемые технологии, а также критерии выбора материалов и методы контроля качества.

Проектирование и разработка чертежей

Прежде чем приступить к изготовлению запчастей, необходимо изучить технические требования: условия эксплуатации, нагрузки, размеры, допустимые отклонения и прочие параметры, предусмотренные производителем или заказчиком.

На основе технического задания инженеры-конструкторы разрабатывают трёхмерную модель будущей детали. Современные CAD-системы (Computer-Aided Design) позволяют учитывать нюансы формы, физические и механические свойства материала.

По готовой модели создаётся полный комплект чертежей: деталировка, сборочные схемы, спецификации материалов и прочая документация.

От точности и полноты данных напрямую зависят сроки и качество дальнейшего производства.

Выбор материала

Правильный выбор металла или сплава определяет надёжность и долговечность запчасти. Перечислим наиболее востребованные группы материалов.

Стальные сплавы

Углеродистые стали (Ст3, 20, 40) применяются в деталях с умеренными нагрузками. Легированные (09Г2С, 40Х, 30ХГСА и т. д.) подходят для нагруженных, ответственных узлов.

Чугун

Используется для корпусных деталей (блоки цилиндров, корпуса редукторов, подвеска). Обладает хорошими литейными свойствами, вибропоглощением и высокой прочностью.

Алюминиевые сплавы

Применяются для снижения веса автомобиля (элементы двигателей, трансмиссия, детали кузова). Алюминий сочетает в себе прочность, лёгкость и коррозионную стойкость.

Цветные металлы и сплавы

Медь, латунь, бронза востребованы там, где требуется повышенная износостойкость или особые антифрикционные свойства (втулки, подшипники, шестерни).

Основные технологии изготовления

- Механическая обработка (металлообработка). Токарная позволяет получать осесимметричные детали (валы, втулки, ступицы). При помощи токарных станков формируют наружные и внутренние цилиндрические поверхности. Фрезерная используется для получения плоскостей, пазов, канавок, уступов и других сложных форм. Современные фрезерные центры с ЧПУ (числовым программным управлением) обеспечивают высокую точность и автоматизацию.

- Сверление, растачивание и зенкерование. Применяются для формирования отверстий разного диаметра и глубины.

- Шлифовка и полировка. Предназначены для финальной обработки и достижения заданной чистоты поверхности.

- Литьё. Литьё в песчаные формы используется для крупных и сложных деталей из чугуна или стали. Позволяет изготавливать корпуса, блоки цилиндров. Литьё под давлением задействуется при производстве алюминиевых и цинковых сплавов с тонкими стенками. Подходит для массового выпуска деталей сложной геометрии.

- Штамповка и горячая объёмная штамповка. Холодная штамповка применима к листовым материалам (стали, алюминию), позволяет формировать кузовные панели, кронштейны и другие тонкостенные детали. Горячая объёмная используется для производства особо прочных и износостойких деталей (шестерни, коленвалы, шатуны). При нагреве металл легче деформируется, что уменьшает внутренние напряжения и повышает качество заготовок.

- Сварка и пайка. Сварка распространена при изготовлении рам, глушителей, выхлопных систем, различных кронштейнов. Применяют газовую, электродуговую, полуавтоматическую (MIG/MAG), аргонодуговую (TIG) и другие виды сварки. Пайка используется для тонкостенных деталей и соединений, где требуется более низкая температура и точное дозирование припоя (например, радиаторы системы охлаждения).

После формообразования многие автомобильные запчасти подвергают термической обработке для изменения структуры металла, улучшения прочности и твёрдости. Среди основных методов:

- закалка – резкое охлаждение нагретой детали в воде, масле или иных средах;

- отпуск – снимает внутренние напряжения после закалки, повышает пластичность;

- нормализация – выравнивает структуру стали при среднем нагреве и охлаждении;

- цементация, нитроцементация – поверхностное насыщение стали углеродом или азотом для повышения износостойкости.

Контроль качества и тестирование

Для автомобильных запчастей особенно важна надёжность, поэтому производственные предприятия внедряют комплексные системы контроля:

- входной контроль материалов. Проверка сертификатов качества, химического состава и механических свойств сырья;

- межоперационный контроль. На каждом этапе изготовления (точение, фрезерование, сварка, сборка) выполняют измерения допусков, геометрических параметров, проверяют соответствие чертежам;

- неразрушающие методы контроля (НК). Ультразвуковой – обнаружение скрытых дефектов (трещин, пор). Рентгенографический – оценка внутренней структуры отливок и сварных швов. Капиллярная дефектоскопия – выявление поверхностных трещин;

- финальные испытания. Готовые детали могут подвергаться нагрузочным и вибрационным испытаниям, испытаниям на усталость, циклическим нагрузкам и т.д.

Когда детали полностью готовы и прошли контроль качества, они отправляются на сборочные линии. В случае, если речь идёт о производстве отдельных комплектующих (двигателей, трансмиссий, подвесок), сборка может выполняться на специализированном производстве, а затем готовые узлы транспортируются к автомобильным концернам для окончательной интеграции в транспортные средства.

Также важной частью процесса является правильная упаковка и доставка деталей клиенту или на завод-изготовитель: необходимо исключить повреждения в ходе транспортировки.

Современные тенденции

- Автоматизация и роботизация. Всё больше предприятий переходят на автоматизированные производственные линии, что повышает производительность и точность изготовления;

- аддитивные технологии (3D-печать). 3D-печать металлом даёт возможность быстро изготавливать прототипы сложных деталей и small-batch партии, сокращая сроки разработки;

- лёгкие сплавы и композиты. Автомобили становятся легче и экологичнее, поэтому растёт спрос на алюминий, магниевые сплавы и композитные материалы;

- повышение экологических стандартов. Производители стремятся к более эффективному использованию ресурсов и уменьшению вредных выбросов.

Изготовление запчастей для автомобилей – многоэтапный и ответственный процесс, требующий комплексного подхода к выбору материалов, соблюдению технологий металлообработки и контролю качества на каждом этапе. Современные методы проектирования (CAD/CAE), использование высокоточных станков с ЧПУ и автоматизация производства позволяют выпускать надёжные и долговечные детали для любых узлов автомобиля.

При этом важна не только технологическая база, но и строгий контроль на соответствие стандартам безопасности и экологическим нормам. Использование инноваций и постоянное совершенствование производственных процессов помогают компаниям укреплять лидерские позиции на рынке автокомпонентов.

| Услуга | Стоимость, руб. | |||

|---|---|---|---|---|

|

Токарная обработка |

от 500 | |||

| Фрезерная обработка | от 700 | |||

| Сварка | от 500 | |||

| Литье | по запросу | |||

| Порошковая покраска | от 500 | |||

| Гальваническое покрытие | от 700 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19