Накатка резьбы

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Накатка резьбы: виток за витком

Накатка резьбы - один из базовых способов создать этот сложнейший элемент на детали. Причем без больших усилий и даже без снятия стружки. В процессе происходит пластическая деформация поверхностей цилиндрических и конических заготовок. На металл в рабочей зоне воздействует специальный резьбонакатной инструмент: ролики, головки или плашки. Во время обработки поверхностные слои испытывают сильное сжатие и смещение, что приводит к образованию резьбы с прочной и уплотненной структурой.

Использование накатки актуально для всех отраслей, где нужны резьбовые детали. Но особенно в автомобильной, авиационной, энергетической отраслях и в производстве строительной арматуры: там, где крепежные элементы подвергаются огромным механическим нагрузкам.

Физика процесса

Секрет пластической деформации при накатке резьбы гост в том, что структура металла меняется под воздействием внешних сил без изменения его общего объема. При этом происходят такие процессы, как:

- перераспределение материала. Под воздействием нагрузки в поверхностной зоне он начинает течь, заполняя впадины на инструменте и образуя выступы, соответствующие контуру резьбы;

- уплотнение. При деформации микроструктура металла становится плотнее, что увеличивает его прочностные характеристики и сопротивляемость истиранию;

- выравнивание волокон по направлению резьбы, что усиливает ее механические свойства;

- термический эффект. Контактный нагрев материала при механообработке - чаще негативное явление. Но этом случае он как раз полезен, потому что металл дополнительно упрочивается за счет структурных изменений.

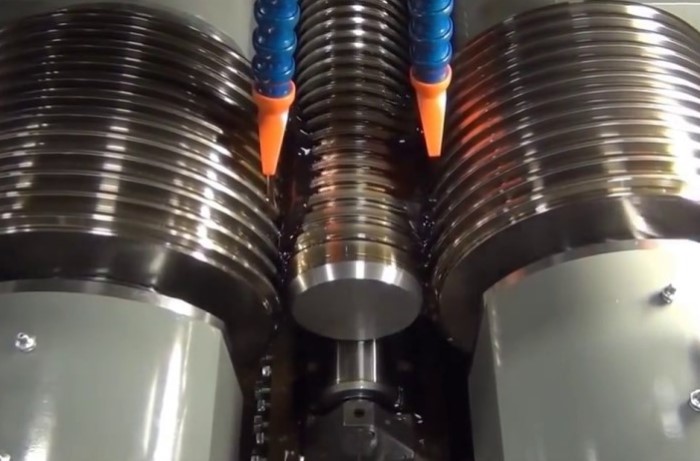

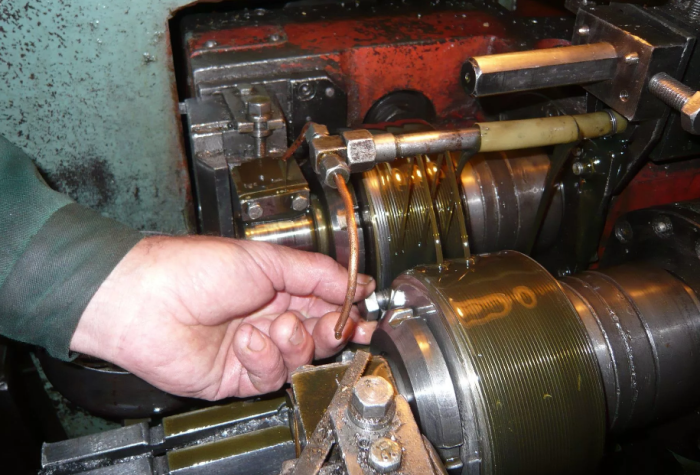

Один из ведущих инструментов нарезки резьбы накаткой - резьбонакатные ролики: цилиндр с наружной рабочей поверхностью, имеющей профиль будущей резьбы. Устанавливаются попарно или по три в специализированный держатель, который позволяет регулировать давление на заготовку. Вращаются вокруг оси, когда заготовка проходит через них, и прессуют материал, формируя резьбу.

Еще одно приспособление - планетарные (осциллирующие) головки - оснащены несколькими роликами, расположенными вокруг заготовки так, что они формируют резьбу в процессе сложного комбинированного движения. Используются преимущественно на токарных и сверлильных станках.

Резьбонакатные плашки (гребенки) имеют конфигурацию резьбы по всей длине рабочей поверхности. Их применяют для формирования мелких резьб и для работы с заготовками небольших диаметров. Секторные (резьбонарезные) головки для накатывания резьбы используют секторы с рабочими частями в форме дуги, содержащие профиль будущей резьбы. В ходе работы эти секторы сжимаются вокруг заготовки, а размещают их одновременно по нескольким направлениям.

К типично накатным относятся пресс-головки, оснащенные неподвижными резьбонакатными плашками. Они давят на весь профиль заготовки сразу, формируя резьбу одним движением.

Преимущества накатывания резьбы

Главными "конкурентами" накатки резьбы можно назвать технологии резьбонарезания или фрезерования. Но они во многом ей уступают. К преимуществам профессиональной накатки относятся:

- высокая производительность. Процесс в этом случае идет гораздо быстрее, что обеспечивает более высокие темпы производства;

- экономичность. Поскольку метод накатки не предполагает снятия стружки, значит, нет и потерь металла. Это позволяет экономить материал и снижать издержки;

- повышенное качество. Резьбы, полученные накаткой, обычно имеют более высокую прочность и лучшие характеристики;

- точность и плавность профиля. Накатанные элементы отличаются гладкой и точной внешней поверхностью, что упрощает сборочные операции;

- прочность на сдвиг и усталостная прочность. Уплотнение волокон металла в направлении резьбы значительно увеличивает эти показатели;

- снижение износа инструмента. Так как накатка резьбы обходится без снятия стружки и не требует такого интенсивного воздействия на инструмент, как при резании, специнструменты служат дольше;

- улучшенная стойкость к коррозии. Обладающая более плотной поверхностью и отсутствием надрезов накатная резьба менее подвержена коррозийным процессам;

- лучшая совместимость с деталями. Благодаря точности и плавности резьбового профиля после нарезки резьбы ГОСТ элементы соединяются плотнее и надежнее.

Все эти преимущества делают накатку резьбы предпочтительным методом во многих областях. Особенно там, где требуются высокая надежность соединения и массовое производство.

Особенности выбора материала для заготовок

Для успешной нарезки резьбы накаткой важно соотнести особенности выбранного материала с параметрами будущего процесса. Для операции больше подходят материалы с достаточной пластичностью и упругостью, чтобы они могли выдерживать деформацию без образования трещин. Обычно это низкоуглеродистые и легированные стали, цветные металлы и сплавы.

Материал должен быть однородным по структуре, чтобы резьба "ложилась" на него равномерно. Металлам и сплавам с повышенной твердостью могут понадобиться предварительный отжиг для снижения требований к силе деформации. Поверхность заготовки перед обработкой необходимо очистить и выровнять, удалить с нее заусенцы и другие дефекты, которые могут повлиять на качество резьбы.

Кроме того, при создании проекта по накатыванию резьбы необходимо рассчитать ее параметры: шаг, профиль, угол подъема, диаметры (внешний, средний и внутренний). Все размерные характеристики должны соответствовать применяемым стандартам и требованиям к соединению.

Накатка резьбы - выгодное решение

Специалисты наших предприятий на практике оценили, насколько выгодной может быть накатка резьбы. И готовы выполнить ее для вас на неограниченном количестве заготовок. Вы заплатите за проект на порядок меньше, чем за нарезку или фрезеровку, благодаря:

- сокращению операционных расходов,

- уменьшению времени обработки,

- эффективному использованию материала.

А повышенная прочность резьбы намного увеличит срок эксплуатации ваших деталей в механизмах. Обращайтесь!

| Тип резьбы | Стоимость, руб./сеанс | |||

|---|---|---|---|---|

| М6 | от 150 | |||

| М8 | от 200 | |||

| М10 | от 250 | |||

| М12 | от 300 | |||

| М16 | от 350 | |||

| М20 | от 400 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19