Все услуги

› Слесарные работы › Обслуживание и ремонт оборудования › Наладка оборудования

показать все ▼

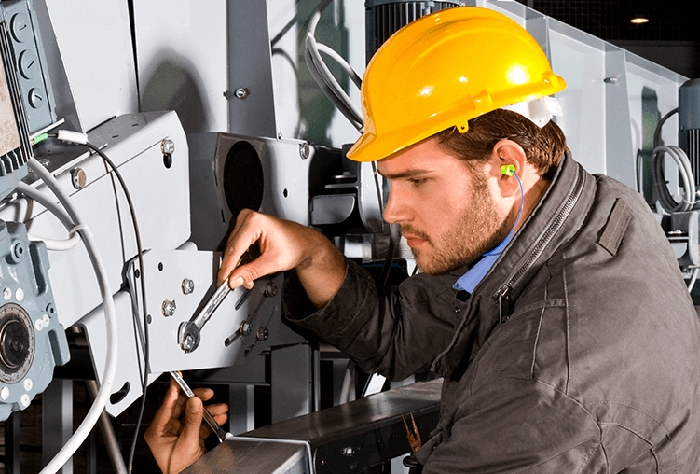

Наладка оборудования

Дополнительная информация по услуге: Наладка оборудования

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

| Услуга | Стоимость, тыс. руб. | |||

|---|---|---|---|---|

|

Диагностика механических узлов |

от 5 | |||

| Диагностика электронных систем | от 7 | |||

| Диагностика пневматических систем | от 4 | |||

| Диагностика гидравлических систем | от 6 | |||

| Настройка параметров работы оборудования | от 3 | |||

| Калибровка датчиков и измерительных приборов | от 2 | |||

| Замена изношенных деталей | от 1,5 | |||

| Отладка механических узлов | от 5 | |||

| Отладка электронных систем | от 8 | |||

| Отладка пневматических систем | от 3 | |||

| Отладка гидравлических систем | от 4 | |||

| Профилактическое обслуживание механических узлов | от 2 | |||

| Профилактическое обслуживание электронных систем | от 1,5 | |||

| Профилактическое обслуживание пневматических систем | от 1 | |||

| Профилактическое обслуживание гидравлических систем | от 1,5 | |||

| Пуско-наладочные работы | от 10 | |||

| Обучение персонала | от 5 | |||

|

Выезд специалиста на объект |

от 3 | |||

Автор данного ролика представлен в нашем каталоге:

РУСКЛЭМП

+7 (495) 789-95-19

+7 (495) 789-95-19