экструдер для непрерывного и полунепрерывного прессования

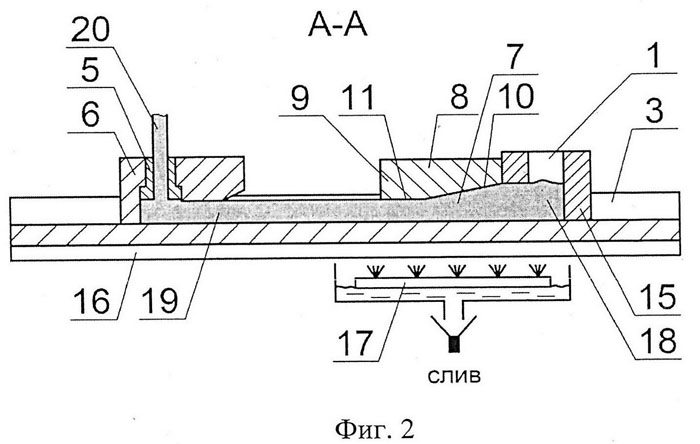

Технология непрерывного прессования более разнообразна. Но и сложна, так как требует не только качественного оборудования, но и грамотной организации процесса. Существует несколько способов получения деталей, самым популярным из которых считается конформ. Ключевую роль в оборудовании в этом случае играет контейнер, образованный на основе двух элементов - статичной вставки и бороздок находящегося в движении приводного колеса.

В зависимости от типа станка контакт вставки и колеса может обеспечиваться гидравликой или механическим способом. Во время рабочего процесса заготовка, испытывающая воздействие трения, постепенно “втискивается” в контейнер и заполняет его внутреннюю полость. Готовый прессованный элемент выходит из рабочей зоны по каналу матрицы.

Заказать непрерывное прессование стоит хотя бы из-за того, что все операции совершаются без остановки. В целом конформ - довольно серьезный конкурент технологии волочения, помогающий выпустить мелкосортовой профиль и проволоку разной толщины. С учетом того, что материал для обработки должен быть достаточно пластичным, конформ-станки работают в основном с алюминием, медью и медными сплавами.

Однако у этой технологии есть и недостатки:

- для обработки доступны заготовки с ограниченным поперечным сечением (не более 30 мм);

- сила трения становится “побочным эффектом” и причиной перегрева инструмента и металла. Следовательно, температурный режим требуется постоянно отслеживать;

- по причине того же процесса возникает сложность в обработке алюминиевых заготовок: при работе с ними возникает эффект налипания на инструмент.

+7 (495) 789-95-19

+7 (495) 789-95-19