Прокатка труб

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Прокатка труб: как металл превращается в идеальный цилиндр

Первые металлические трубы изготавливали исключительно кузнечным способом: из листового железа, которое “сворачивали” и сваривали по шву. Пилотные попытки изготовить трубный прокат, то есть выполнить прокатку труб, относились еще к 18 веку. Но только в 1820 году в Великобритании был запатентован первый способ непрерывной прокатки. Это позволило значительно увеличить такой важнейший для промышленности показатель, как производительность, и снизить стоимость изделий.

В 1860-х годах в Германии появились трубопрокатные станы, позволившие изготавливать трубы бесшовным способом. Они получили название “маннесмановских” - по фамилии братьев-изобретателей Рейнхарда и Макса Маннесманов. А в 1877 году в США был сконструирован первый трехвалковый непрерывный стан для производства бесшовных труб.

Таким образом, основа производства труб прокаткой была заложена в 19 веке, а в 20-м технология успешно развивалась. Новейшие разработки в этой области связаны с автоматизацией процесса и с внедрением цифровых технологий, которые позволили значительно увеличить скорость и качество работы.

Преимущества процесса прокатки труб

Прокатка не случайно считается самым удобным и недорогим способом изготовления труб. К ее важнейшим преимуществам относятся:

- высокая производительность. Современный стан прокатки труб позволяет выпускать до 100 тысяч тонн изделий в год;

- непрерывность процесса. Заготовка поступает с одного конца стана, а с другого сходит готовая труба, которой практически не нужна доработка;

- возможность получения труб с высокой точностью размеров по диаметру, толщине стенок и прямолинейности;

- широкий ассортимент производимых труб - от тонкостенных до толстостенных;

- хорошее качество поверхности за счет пластической деформации металла;

- экономичность по сравнению с другими методами производства труб.

Виды прокатки труб

Исходя из особенностей оборудования и самого процесса можно выделить несколько видов прокатки бесшовных труб. Пилигримовая производится на трехвалковых пилигримовых станах и позволяет получать трубы диаметром до 426 мм. При роликовой применяют специальные калибрующие ролики. Они формируют изделия высокой точности, но небольшого диаметра.

В процессе винтовой прокатки заготовка проходит между винтовыми рабочими валками. Это специфическая технология для производства тонкостенных прецизионных труб. Назначение косовалковой прокатки - формовка труб за счет калибровки косыми валками, которая позволяет производить трубы самого разнообразного сортамента.

Горячий и холодный способы прокатки

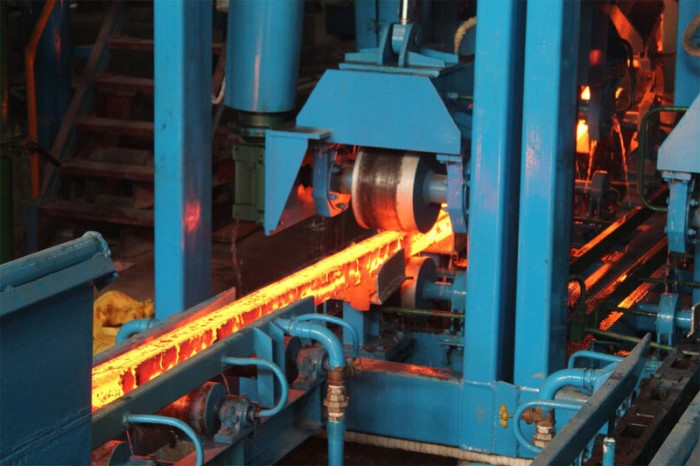

По наличию-отсутствию термической обработки выделяют горячую прокатку труб и холодную прокатку труб. Горячая проводится при высокой температуре металла (около 1150-1250°C). Такой порог требуется для того, чтобы обеспечить его пластичность. В процессе используются специальные печи непрерывного действия, обеспечивающие равномерный прогрев заготовки.

Основой для прокатки бесшовных труб становится полая цилиндрическая заготовка с очень толстыми стенками. После термообработки в печи она поступает на прокатный стан, состоящий из оправки и калибрующего инструмента - клетей. При прокатке последовательно проходит через клети, диаметр которых постепенно уменьшается. За счет этого стенки заготовки вытягиваются и становятся всё тоньше.

После выхода из последней клети получается труба с заданными размерами. Для придания металлу нужных свойств его могут подвергать еще одной термообработке - финишной: закалке и отпуску. После охлаждения и контроля качества трубу режут на мерные длины.

При этом способе прокатки труб применяется особо прочное оборудование, стойкое к высоким температурам и большим усилиям деформации. Валки “горячего” стана изготавливают из жаропрочных и износостойких сталей и чугунов. Для смазки и охлаждения используют специальные эмульсии на водной основе. Для обеспечения производительности прокатку проводят на высоких скоростях - до 7-10 м/с.

Главные преимущества горячекатаных труб - плотная мелкозернистая структура и высокие механические свойства.

Особенность “холодной” технологии в том, что процесс осуществляется при комнатной температуре без предварительного нагрева. Основой будущей трубы становится заготовка трубной формы: горячекатаная, прессованная или сварная. Перед обработкой на стане прокатки труб ее подвергают травлению, чтобы удалить окалину и загрязнения.

В процессе прокатки заготовка проходит обжатие на специальных волоках и калибрах меньшего диаметра. Количество таких проходов может достигать 12-18: все зависит от того, каким должен быть финишный диаметр. Скорость холодной прокатки труб значительно ниже, чем должна быть при горячей прокатке труб. Готовые, сошедшие со стана изделия обязательно подвергают отжигу: для снятия внутренних напряжений.

Холоднокатаные трубы отличаются повышенной точностью и лучшим качеством поверхности. Толщина их стенок может достигать 12-15 мм.

Прокатка с печной сваркой

Кроме прокатки бесшовных труб существуют и другие, не менее эффективные технологии получения качественных изделий. Одна из них - прокатка труб с печной сваркой. Суть процесса заключается в том, что листовой металл нужной марки стали сгибают в трубу на листовом прокатном стане, а кромки сваривают в печи под давлением, образуя прочный непрерывный стыковой шов.

Таким образом можно изготавливать трубы с толщиной стенки 2-5 мм и диаметром от 10 до 114 мм. Технология обеспечивает достаточно высокое качество продукции.

Где используют трубный прокат?

Производство труб прокаткой обслуживает не один сегмент экономики, а сразу несколько ведущих отраслей. Для нефтегазовой отрасли она поставляет трубы нефте- и газопроводов, бурильные элементы. Для энергетики - комплектующие теплообменного оборудования, паровых котлов, трубопроводов. Для строительства - водопроводные и канализационные трубы, опоры зданий и сооружений. Для машиностроения - трубы для гидравлических и пневматических систем.

Даже в мебельной промышленности, на первый взгляд, очень далекой от прокатки, используются трубчатые детали: например, в сборке корпусных предметов. А в для изготовления бытовой техники необходимы металлические трубки холодильников, кондиционеров и других приборов.

Требования к трубному прокату

Критерии качества прокатки труб определяются областью их применения и условиями эксплуатации. Среди основных параметров отметим:

- точность геометрических размеров (диаметра, толщины стенки). Они должны соответствовать заданным допускам, которые для прецизионных труб могут быть жесткими;

- прямолинейность трубы. Отклонение от прямой линии регламентируется предельными значениями;

- шероховатость внутренней и наружной поверхностей;

- механические свойства металла (предел прочности, текучести и др.). Должны соответствовать нормам для данной марки стали;

- структура металла. Для ряда труб требуется только мелкозернистая;

- герметичность труб, отсутствие сквозных дефектов;

- стойкость к коррозии, износу, циклическим нагрузкам;

- наличие сертификатов, подтверждающих качество труб.

Наши производители отслеживают эти характеристики и проводят контроль на всех этапах производства. Поручите прокатку бесшовных труб им - и вы получите действительно качественный и надежный прокат. Ждем ваших заказов!

| Услуга | Стоимость, тыс. руб./т | |||

|---|---|---|---|---|

| Прокатка труб на литейно-прокатном стане | от 15 | |||

| Прокатка труб на обжимном стане | от 12 | |||

| Прокатка труб на реверсивном одноклетевом стане | от 10 | |||

| Прокатка труб на тандемном стане | от 8 | |||

| Прокатка труб на пилигримовом стане | от 7 | |||

| Прокатка труб на непрерывном раскатном стане | от 6 | |||

|

Прокатка труб на холодном стане |

от 5 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19