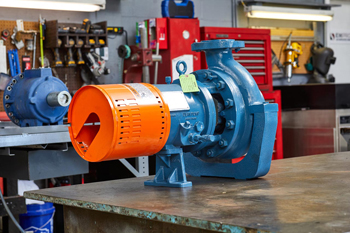

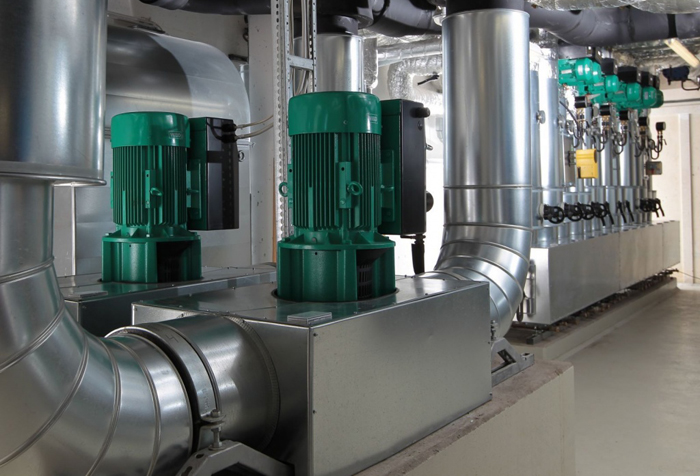

Ремонт насосов

Дополнительная информация по услуге: Ремонт насосов

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

| Услуга | Стоимость, руб. | |||

|---|---|---|---|---|

|

Диагностика насоса |

от 2500 | |||

| Техническое обслуживание | от 5000 | |||

| Ремонт гидравлической части | от 8000 | |||

| Ремонт электрики | от 6000 | |||

| Замена подшипников | от 4000 | |||

| Замена уплотнений | от 3000 | |||

| Восстановление вала | от 10000 | |||

| Замена муфты (по необходимости) | от 3000 | |||

| Балансировка ротора | от 5000 | |||

| Пуско-наладочные работы | от 3000 | |||

Автор данного ролика представлен в нашем каталоге:

_

+7 (495) 789-95-19

+7 (495) 789-95-19