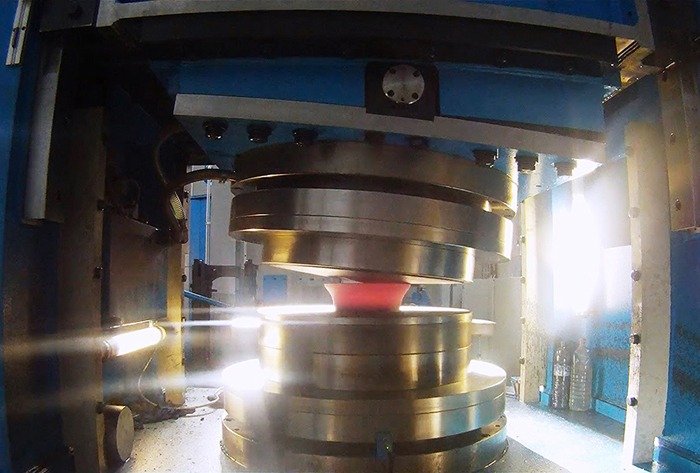

в процессе ротационной ковки валки или бойки периодически обжимают заготовку, пока она не достигает правильной формы

Основное оборудование для работы - станок ротационной ковки. Его основные узлы:

- приводной механизм. Обеспечивает вращение инструмента либо заготовки с заданной скоростью;

- системы нагрева заготовки. Как правило, используются печи и нагревательные индукторы, которые могут входить в комплект оборудования или продаваться отдельно. Они помогают металлу достичь температуры ковки;

- neurons. Выполняют непосредственное деформирование заготовки при сжатии. Бывают плоскими, V-образными, радиусными;

- механизм подачи. Доставляет заготовку в рабочую зону и перемещает для обработки заданного участка;

- системы управления, в том числе панель контроля со всеми регулировками, датчиками и автоматикой.

Разные виды бойков для горячей и холодной ротационной ковки используются в разных целях. Плоские применяют для выколотки из плоских или листовых заготовок. Они позволяют получать детали типа пластин, дисков, фланцев. Бойки V-образной формы используют при изготовлении осесимметричных деталей: валов, осей, втулок. Ими можно равномерно деформировать материал по всей окружности заготовки.

Радиусные (R-образные) с закруглением рабочих кромок применяют для ковки изделий, у которых предусмотрены конструктивные элементы типа выступов, буртиков, галтелей, радиусных переходов. Используют в оборудовании и комбинированные (составные) бойки, в которых чередуются выступы и впадины разного профиля, что позволяет получать на поковке элементы разной формы.

Технология процесса в целом одинакова и для ротационной ковки трубы, и для изготовления более сложных элементов. Сначала исходную заготовку подвергают предварительной механической обработке, чтобы она приобрела близкие к финишной детали параметры. Это делается для уменьшения объема выколотки. Потом ее нагревают, чтобы металл достиг состояния пластической деформации.

Разгоряченную заготовку помещают в патроны с последующим выполнением центровки или зажимают в специальных кулачках. При сближении бойков происходит периодическое обжатие вращающейся заготовки на определенном участке. При необходимости для достижения нужной формы поочередно используют разные бойки.

К “доводочным” операциям над готовой деталью после ротационной ковки относятся упрочняющая термообработка (закалка, отпуск, старение) и итоговая чистовая обработка для придания точных размеров (точение, шлифовка).

+7 (495) 789-95-19

+7 (495) 789-95-19