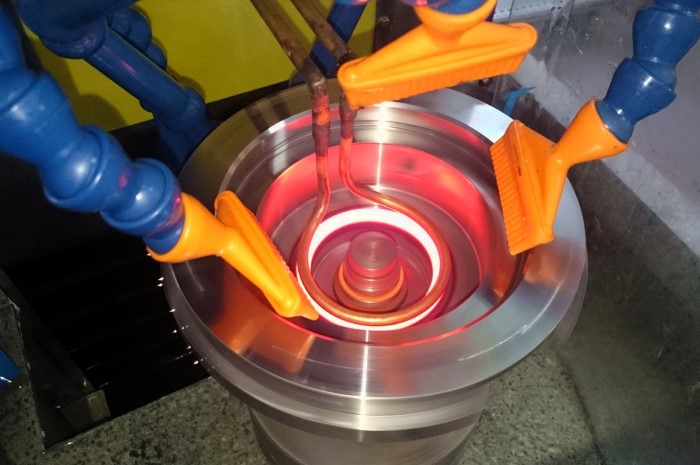

первый этап закалки металла - быстрый нагрев

Закалка металла - тип термообработки, при котором сталь сначала нагревается до температуры выше критических точек, затем выдерживается при ней, а потом быстро охлаждается. Такой экстремальный процесс повышает прочность, твердость и износостойкость материала за счет формирования в нем особой структуры - мартенсита.

Секрет технологии заключается в том, что в процессе быстрого охлаждения атомы углерода не успевают выделиться из твердой структуры, что приводит к насыщению им всей решетки стали. Это значительно упрочивает металл по сравнению с отожженным или нормализованным состоянием. Поэтому к закалке обращаются при производстве деталей, работающих в условиях трения, ударных и циклических нагрузок.

Так как стальные сплавы имеют разные свойства и структуру, в печи для закалки металла они могут доводиться до разных температур. Наиболее низкий порог выбирают для низкоуглеродистых (Ст3, 20, 35), их закаливают при температурах 780-850°С. Среднеуглеродистым (40Х, 50ХФА) требуется нагрев до 830-860°С. Для высокоуглеродистых (У8-У12) используют "золотую середину": температуру 790-820°С.

Легированные стали (40ХН, Р18, 4Х5МФС) обычно закаливают в интервале 830-870°С. Быстрорежущие (Р6М5, Р18) - при температурах 1180-1260°С. Шарикоподшипниковые (ШХ15) доводят до 850-860°С. Конкретный температурный режим зависит от содержания углерода и легирующих элементов в конкретной марке.

+7 (495) 789-95-19

+7 (495) 789-95-19