Анализаторы химического состава

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Анализаторы химического состава металлов: виды, применение и принципы работы

Анализаторы химического состава – приборы, позволяющие оперативно и точно определять содержание различных элементов и примесей в металлах и сплавах. Они широко применяются в металлургии, металлообработке, станкостроении и других отраслях промышленности, где ключевую роль играет качество и соответствие материалов заданным стандартам. Ниже рассмотрим, как работают анализаторы химического состава, какие виды приборов существуют и в каких именно случаях они применяются на предприятиях, занимающихся металлообработкой и станкостроением.

Это оборудование используется для определения процентного содержания элементов в образце. Чаще всего объектом исследования является металл или сплав (например, сталь, алюминиевые сплавы, чугун, медь и т.д.). При помощи таких приборов можно получить точную информацию о концентрации основного металла (например, Fe), легирующих добавок (Cr, Ni, Mn и т.п.) и вредных примесей (S, P, Pb и др.). Главные цели применения анализаторов химического состава:

- контроль качества металла на всех этапах производства (от сырья до готовой продукции);

- определение марки сплава при сортировке, приёмке или перед дальнейшей обработкой;

- соблюдение требований стандартов и технических регламентов (ГОСТ, ASTM, ISO и др.);

- анализ и корректировка технологических процессов (легирование, термообработка, сварка).

Виды анализаторов химического состава

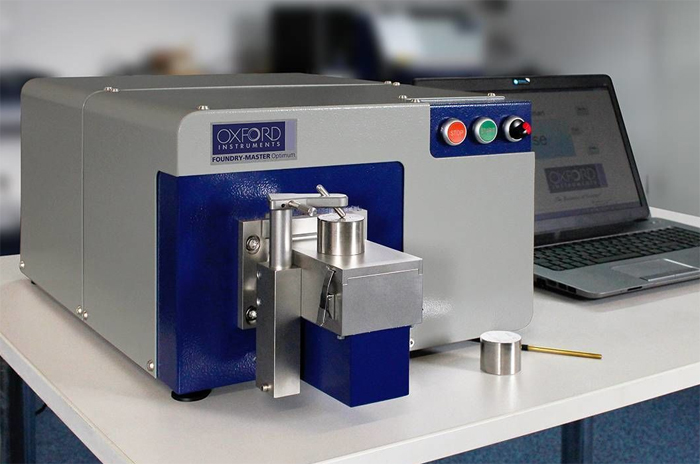

Оптические эмиссионные спектрометры (OES)

Принцип работы: образец (обычно металлический) подвергается воздействию разряда (дугового или искрового), при котором атомы вещества возбуждаются и излучают свет с определённой длиной волны. Спектрометр улавливает спектр этого излучения и, сопоставляя его с эталонными данными, определяет концентрацию элементов.

Особенности: высокая точность и скорость измерения, необходима подготовка образца (шлифовка до чистой поверхности), распространены в металлургии и машиностроении для анализа стали, чугуна, алюминиевых сплавов и т.д. Применение: контроль качества сырья (заготовок), определение марки сплава, сортировка продукции, проверка деталей после механической обработки.

Рентгенофлуоресцентные анализаторы (XRF)

Принцип работы: образец облучается рентгеновскими лучами, которые вызывают флуоресценцию атомов. Каждый элемент испускает лучи с характерными энергетическими пиками, позволяющими определить состав и концентрацию.

Особенности: безразрушительный контроль (не нужно снимать большую стружку, «сжигать» образец и т.д.). Подходят для анализа как твёрдых материалов (прокат, детали), так и порошков. Возможны портативные модели для экспресс-анализа «в поле». Применение: входной контроль сырья на складе, определение соответствия сплавов стандартам, проверка сварочных швов, контроль при термообработке и т.д.

Искровые прямочтущие спектрометры

Вариант оптического анализа, когда искровой разряд напрямую «считывает» спектр с поверхности металла. Часто используются в литейном производстве и горячих цехах, где важно быстро узнать химический состав расплава.

Методы спектрального анализа по дуге или плазме (ICP и т.д.)

ICP (Индуктивно-связанная плазма) – метод, позволяющий с высокой точностью измерять концентрации элемента вплоть до следовых количеств (частей на миллион). Широко применяется в лабораториях и научных исследованиях, а также при анализе сложных сплавов.

Как анализатор химического состава используется в металлообработке?

Входной контроль материалов

При получении металлопроката (листы, прутки, трубы) от поставщиков важно удостовериться, что химический состав соответствует требуемой марке. Ошибка на этом этапе может привести к несоответствию механических свойств конечной детали заданным характеристикам. Анализаторы (особенно портативные XRF или стационарные OES-установки) позволяют быстро проверить соответствие материала заявленной спецификации.

Контроль состава при литейных операциях

В литейном производстве (например, при изготовлении чугунных, стальных, алюминиевых отливок) важно контролировать процесс легирования – добавления ферросплавов, алюминия, магния и других компонентов. Анализатор берёт пробу расплава и в режиме реального времени сообщает оператору, какие корректировки нужно внести для достижения требуемого химического состава.

Корректировка режима термической обработки

Химический состав металла влияет на выбор температуры закалки, отпуска или нормализации, а также на время выдержки. Точный состав сплава позволяет правильно подобрать режим термообработки, что в конечном итоге влияет на твёрдость, прочность и пластичность изделия.

Контроль сварочных материалов и швов

При сварке важно знать состав как основного металла, так и электродов, проволоки или флюса. Анализаторы помогают убедиться, что полученный сварной шов будет обладать нужными характеристиками (коррозионная стойкость, механические свойства и т.д.).

Выходной контроль готовых изделий

Перед отправкой заказчику проверяют, соответствует ли изделие всем необходимым стандартам и спецификациям (например, допустимому содержанию углерода, серы, фосфора, легирующих элементов). Это особенно важно в судостроении, авиастроении, машиностроении, где от качества металла зависит безопасность и надёжность техники.

Роль в станкостроении

- Производство заготовок для станин и деталей станка. В станкостроении широко используют чугун, сталь, а также специальные сплавы (например, для направляющих, шпинделей и т.д.). Контроль химического состава обеспечивает нужное сочетание жёсткости, виброустойчивости и износостойкости.

- Контроль инструмента. При изготовлении режущего инструмента (фрезы, свёрла, резцы из быстрорежущей стали или твердосплавных материалов) анализаторы позволяют подтвердить содержание вольфрама, кобальта, ванадия и других легирующих элементов. Правильная рецептура обеспечивает высокую стойкость инструмента и точность обработки.

- Обеспечение стабильности процессов. Высокоточная механическая обработка невозможна без стабильного и предсказуемого поведения металла при фрезеровании, точении или шлифовке. Химический состав напрямую влияет на эти параметры, поэтому анализаторы химического состава вносят важный вклад в качество готовых станков и инструмента.

Преимущества использования анализаторов химического состава

- Экономия времени и ресурсов: оперативная проверка помогает избежать переделок, брака и перерасхода дорогостоящих легирующих материалов.

- Повышение качества продукции: контроль состава гарантирует соответствие свойств металла техническим требованиям (прочность, твёрдость, коррозионная стойкость).

- Соответствие стандартам: многие производственные сферы строго регламентированы (авиастроение, автомобилестроение, энергетика), где важно чёткое соблюдение норм.

- Универсальность: анализаторами можно контролировать разные металлы и сплавы, а также сопутствующие материалы (припои, порошковые смеси и др.).

- Сокращение риска брака и аварий: своевременное обнаружение несоответствия состава предотвращает возможные поломки оборудования и повышает безопасность эксплуатации.

Анализаторы химического состава – незаменимые инструменты для любых предприятий, занимающихся металлообработкой и станкостроением. Они обеспечивают точную оценку состава металла на всех этапах производственного цикла: от входного контроля сырья до выходной проверки готовых изделий. Благодаря использованию анализаторов химического состава повышается качество и надёжность продукции, улучшается рентабельность производства и соблюдаются все необходимые стандарты и регламенты.

Если вы планируете оснастить предприятие таким оборудованием, стоит учесть виды анализаторов (OES, XRF и др.), их особенности и задачу, которую предстоит решать. Грамотный выбор и регулярное использование анализаторов поможет оптимизировать техпроцессы, снизить риск возникновения брака и повысить конкурентоспособность на рынке металлообработки и станкостроения.

| Тип анализатора | Стоимость, руб. | |||

|---|---|---|---|---|

|

Портативный рентгенофлуоресцентный |

от 800 тыс. | |||

| Лазерно-искровой эмиссионный | от 1,2 млн | |||

| Оптико-эмиссионный спектрометр с искровым возбуждением | от 2,5 млн | |||

| Оптико-эмиссионный спектрометр с индуктивно связанной плазмой (ИСП-ОЭС) | от 4 млн | |||

| Рентгеновский дифрактометр (РД) | от 5 млн | |||

+7 (495) 789-95-19

+7 (495) 789-95-19