Анализаторы остаточных напряжений

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Анализаторы остаточных напряжений: методы, применение и выбор оборудования

Анализаторы остаточных напряжений - специализированные приборы и методики, позволяющие выявлять и измерять внутренние напряжения, сохраняющиеся в металле после механических, термических или других видов обработок. Результаты такого анализа помогают оптимизировать технологические процессы, повысить прочность и долговечность изделий, а также избежать непредсказуемых деформаций и растрескиваний в процессе эксплуатации. Ниже рассмотрим основные принципы работы анализаторов, их виды и сферы применения.

Что такое остаточные напряжения

При обработке металла (прокатка, ковка, литьё, сварка, термообработка и т. д.) в структуре материала могут формироваться зоны со значительными внутренними напряжениями. Они называются остаточными, поскольку сохраняются в металле после завершения внешнего воздействия. Основные факторы их появления:

- неравномерная пластическая деформация (например, во время гибки или штамповки);

- температурные градиенты (как результат неравномерного нагрева или охлаждения при сварке, термической обработке, литье);

- механическое воздействие (удары, вибрации, повышенные нагрузки во время изготовления).

Если остаточные напряжения достигают критического уровня, это может вызывать деформацию деталей при последующих механических операциях, появление трещин во время длительной эксплуатации или под действием циклических нагрузок, снижение прочности и надежности конструкций. Поэтому важно не только уметь снижать остаточные напряжения, но и контролировать их уровень. Для этого используют анализаторы (приборы и методы измерения).

Методы и приборы для анализа остаточных напряжений

Существует несколько основных способов определения остаточных напряжений, каждый из которых имеет свои преимущества и ограничения. Назовем наиболее распространённые.

Рентгеновская дифракция (X-rayDiffraction, XRD)

Принцип работы: используются рентгеновские лучи, которые, отражаясь от кристаллической решётки металла, дают дифракционную картину. По изменению межплоскостных расстояний в металле судят об уровне напряжений. Особенности: относится к неразрушающим методам (NDT — Non-DestructiveTesting).

Обеспечивает высокую точность измерения. Ограничение - в основном анализируется лишь поверхностный слой материала (глубина проникновения рентгена сравнительно невелика). Применяется для контроля деталей с высокой ответственностью (авиация, энергетика, автомобилестроение), а также при научных исследованиях, где важна точность.

Ультразвуковые анализаторы

Принцип работы: измеряется скорость распространения ультразвуковой волны в материале. Изменение скорости или параметры затухания зависят от напряжённого состояния металла. Особенности: тоже относится к неразрушающим методам. Анализ менее точен, чем рентгеновский, но дает возможность контроля на различной глубине, не ограничиваясь только поверхностью.

Метод требует калибровки и учёта большого числа факторов (геометрия детали, неоднородности материала и т. п.). Применяется в ситуациях, когда необходим быстрый полевой контроль (например, крупные сварные конструкции, толстые заготовки). Также востребован на производстве, где важно оперативно оценить качество и целостность больших объёмов металла.

Метод исходного/снятия слоя (hole-drilling и похожие техники)

Принцип работы: в классическом варианте (hole-drilling) в металле высверливается небольшое отверстие. Затем по изменению деформации вокруг него (фиксируемому тензометрическими датчиками) рассчитывают уровень остаточных напряжений. Особенности:

- частично разрушающий метод (одно маленькое отверстие в детали);

- относительно простой и недорогой анализа;

- позволяет определять напряжения на разной глубине, если проводить пошаговое углубление и измерять деформации.

Применяется для контроля напряжений в критических зонах сварных швов, отливок, штамповок, валов и т. д. Подходит для исследований и для производства, где допустимо локальное повреждение детали (или предусмотрено последующее удаление соответствующего участка).

Метод прорезей (резка, расщепление)

Принцип работы: путём пропила (прорези) в определённом месте детали снимается часть материала, что приводит к перераспределению напряжений, регистрируемому деформометрами. Особенности: является разрушающим и требует проведения механической обработки, подходит для более глубокого и объёмного анализа напряжений по сечению детали. Обычно применяется в лабораторных условиях, при обследовании дорогостоящих или критических деталей, когда другим методам сложно охватить нужный объём.

Как анализаторы используют в металлообработке и станкостроении?

Контроль качества сварных соединений

При сварке возникает резкий нагрев и охлаждение, что приводит к высоким остаточным напряжениям в зоне шва и околошовной области. Анализаторы помогают проверять сварные швы на предмет локальных концентраций напряжения, подбирать оптимальные режимы сварки и дополнительную термообработку, если необходимо.

Оптимизация термической обработки

После закалки, нормализации, отпусков и других термических процессов деталь может деформироваться. С помощью анализа напряжений определяют, какие режимы нагрева/охлаждения приводят к меньшим и более равномерным напряжениям, и контролируют результат перед окончательной механической обработкой, чтобы избежать брака.

Проектирование и изготовление станков

Металлические части станков (станина, направляющие, валы, роторы) должны сохранять высокую жёсткость и стабильность формы. Измерение остаточных напряжений даёт понимание о том, где возможна деформация конструкции при нагрузках, и Помогает выбрать материал и технологию обработки, а также предусмотреть надлежащие отжиги и другие меры для снятия напряжений.

Механическая обработка (фрезерование, точение, шлифование)

Неправильный выбор режимов резания, недостаточная жёсткость станка или крепления могут приводить к появлению и росту остаточных напряжений в детали. Анализаторы позволяют проверить, не появилась ли зона «накопленного» напряжения. Совместно с методами испытаний на твердость, структуру и т. п. дают комплексную картину качества поверхности и глубинных слоёв.

Контроль в аэрокосмической, оборонной и автомобильной отраслях

Здесь высокие требования к надёжности и безопасности, поэтому остаточные напряжения контролируются особенно тщательно. Анализаторы используются при изготовлении лопаток турбин, корпусов двигателей, элементов шасси и других критически важных деталей. На этапе серийного производства для предотвращения появления дефектов, снижающих ресурс деталей.

Преимущества использования анализаторов остаточных напряжений

- Повышение качества продукции. Глубокое понимание картины напряжений позволяет улучшить процесс производства, избегая внутренних дефектов и снижая риск брака.

- Увеличение срока службы деталей. Снижая уровень критических остаточных напряжений и равномерно распределяя их по объёму, можно обеспечить более долгую эксплуатацию без трещин и деформаций.

- Снижение затрат. Раннее выявление потенциальных проблем (деформаций, трещинообразования) сокращает расходы на исправление брака, на внеплановые ремонты и простой оборудования.

- Безопасность. В ответственных конструкциях (станки, авиа, судостроение, мосты и т. д.) избыточные остаточные напряжения могут стать причиной аварий. Регулярный контроль снижает эти риски.

Практические рекомендации по выбору и применению анализаторов

Для тонкостенного изделия с важной поверхностной прочностью отлично подойдёт рентгеновская дифракция. Если нужно исследовать напряжения на больших глубинах, - скорее ультразвук или разрушающие методы. Для массового производства, где важна скорость, хорошо подходят более мобильные и простые в использовании (ультразвуковые) методы. Для единичного или мелкосерийного производства, где ценится точность и детальный анализ, - рентгеновская дифракция или метод высверливания отверстия.

Учтите стоимость и допустимость разрушения. Если изделие дорогое, крупное или единственное, чаще применяют неразрушающие методы (XRD, ультразвук). Если процедура проверки предусматривает «образцы» или допускает локальные повреждения, - метод высверливания отверстия или прорези может быть приемлемым.

Следите за калибровкой и сертификацией: приборы должны соответствовать стандартам, а операторы - иметь квалификацию, чтобы результаты были надёжными.

Анализаторы остаточных напряжений - важнейший инструмент современного производства в металлообработке и станкостроении. От точного и своевременного измерения внутренних напряжений зависят прочность и долговечность изделий, экономическая эффективность (меньше брака, простоев и доработок), безопасность эксплуатации готовых конструкций.

Выбирая метод или прибор для анализа, нужно учитывать тип детали, требования к точности, допустимость разрушающего контроля и особенности технологического процесса. Грамотное применение таких анализаторов помогает не только выявить проблемы, но и оптимизировать технологические режимы (сварку, термообработку, механическую обработку), гарантируя высокое качество и конкурентоспособность готовой продукции.

| Тип анализатора | Стоимость, млн руб. | |||

|---|---|---|---|---|

|

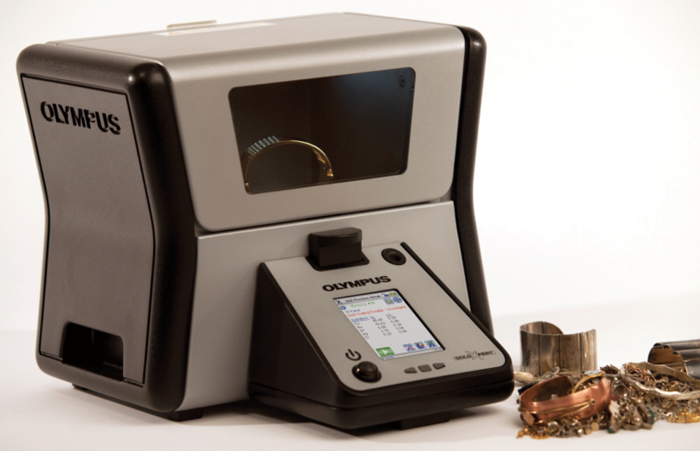

Рентгеновский анализатор |

от 5 | |||

| Анализатор методом кольца (сверления отверстий) | от 1,5 | |||

| Ультразвуковой | от 2 | |||

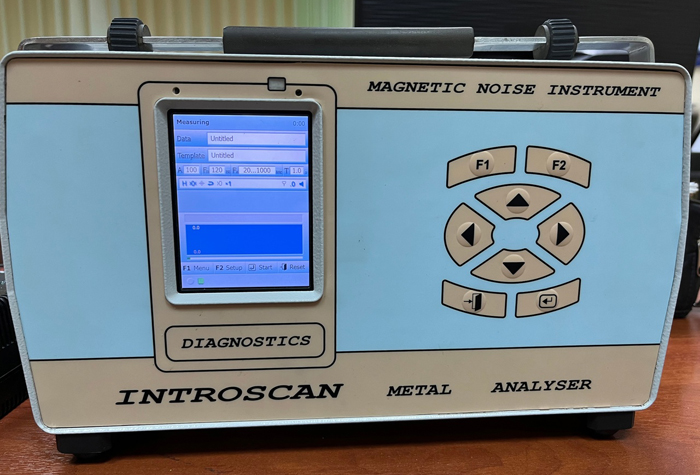

| Магнитоупругий | от 3 | |||

| Анализатор остаточных напряжений методом индентирования | от 2,5 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19