Дилатометры

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

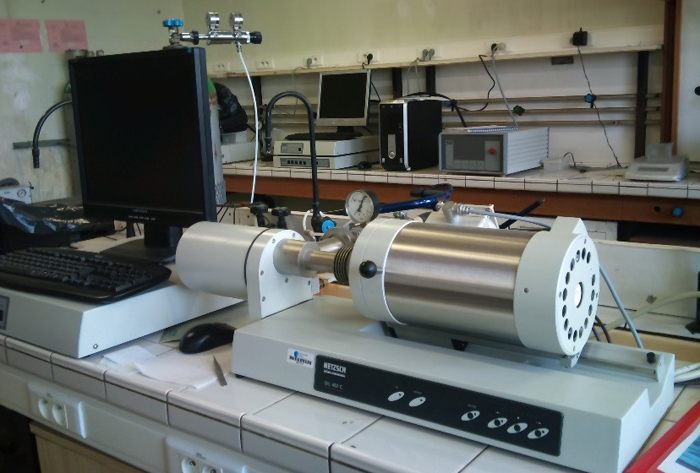

Дилатометры: принцип работы, применение в металлообработке и станкостроении

Дилатометры – измерительные приборы, предназначенные для определения изменения геометрических размеров материала (обычно линейных или объёмных) под влиянием температурных и/или других внешних воздействий. В металлургии и металлообработке, а также в машиностроении, дилатометры широко используются для контроля теплового расширения металлов и сплавов, анализа фазовых превращений и исследования структуры материалов при различных режимах нагрева и охлаждения.

Ниже рассмотрим особенности работы дилатометров, их виды и то, как именно они могут применяться в процессе обработки металлов.

Принцип работы дилатометра

В основе работы дилатометра способность материала изменять линейные размеры при изменении температуры или воздействии механических (реже электрических либо магнитных) факторов. Прибор регистрирует изменение длины образца с высокой точностью на протяжении всего цикла нагрева/охлаждения (или другого воздействия). Данные измерения позволяют:

- вычислить коэффициент линейного теплового расширения (КЛТР). Это ключевой параметр для определения, как материал будет вести себя при нагревании в промышленном процессе;

- зафиксировать критические температуры фазовых переходов (например, перехода феррита в аустенит при обработке сталей);

- определить температурные диапазоны, в которых металл существенно меняет структуру, что важно для последующей термообработки и управления свойствами изделий.

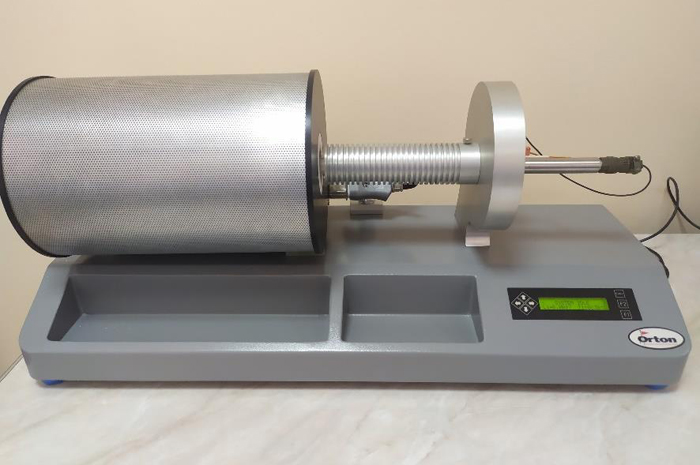

Основная схема дилатометра:

- термостатированная печь или камера – для равномерного нагрева и охлаждения образца;

- термопара или иной датчик температуры – регистрирует текущее значение температуры;

- измерительная система (датчик перемещения, оптический датчик и т.д.) – отслеживает изменение длины образца;

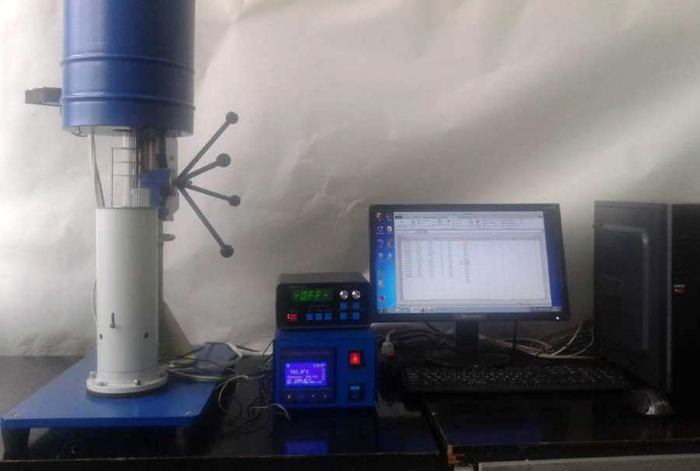

- система управления и записи данных – программное обеспечение, обрабатывающее результаты эксперимента, строя дилатометрическую кривую (график «удлинение–температура» или «изменение длины–время»).

Виды дилатометров

Механические

В старых, классических моделях применяется механический способ измерения изменения длины образца через рычажные системы и индикаторы. Такие приборы, как правило, имеют относительно невысокую точность, но достаточно просты в обслуживании. Механические дилатометры используются сегодня в основном для базовых измерений или в учебных лабораториях.

Оптические

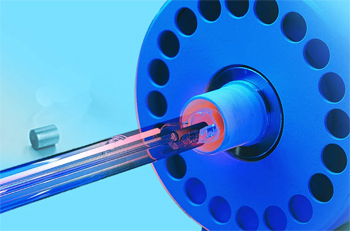

Современные оптические системы применяют методы бесконтактных измерений (лазерную триангуляцию, видеокамеры с анализом изображений и т.д.). Преимущества - высокая точность и чувствительность, возможность исследования образцов без механического контакта (уменьшается риск внесения погрешностей), измерение расширения даже при высоких температурах (подходит для исследовательских лабораторий и высокотемпературных процессов).

Емкостные и индуктивные

В таких приборах датчик представляет собой емкостную или индуктивную систему, где изменение длины образца влияет на емкость или индуктивность контура. Это обеспечивает высокую чувствительность, часто применимо при исследованиях в вакууме или в среде, где нельзя использовать оптические методы.

Высокотемпературные

Отдельная категория приборов, предназначенных для анализа поведения материалов при температурах, значительно превышающих 1000 °C (например, сталей, жаропрочных сплавов и керамики). Часто в таких дилатометрах используются специальные печи, нагрев до 1200–1600 °C и более.

Применение дилатометров в металлообработке и станкостроении

Определение теплового расширения металлов и сплавов

В технологических процессах (литьё, ковка, штамповка, сварка, термообработка) важно понимать, насколько изменяются размеры деталей при нагреве и охлаждении. Знание коэффициента теплового расширения помогает точно рассчитать зазоры, компенсировать термические деформации, грамотно планировать допуски при производстве и эксплуатации оборудования.

Контроль фазовых превращений

Для сталей и других сплавов характерны фазовые переходы при нагреве (например, превращение феррита в аустенит, мартенситные превращения при быстром охлаждении и т.д.). Дилатометрический анализ позволяет определить критические температуры (A1, A3 и т.д.), чтобы задавать оптимальные режимы термообработки (закалки, отпуска, нормализации). Это directly влияет на механические свойства конечного изделия (твёрдость, прочность, пластичность).

Исследование новых сплавов и материалов

При разработке новых марок стали или легированных сплавов (например, с добавками хрома, никеля, молибдена и др.) обязательно нужно знать, как материал ведёт себя под нагрузкой и при термических циклах. Дилатометры используются для научных исследований в целях оптимизации химического состава и температурных режимов обработки.

Калибровка станков и компенсация тепловых деформаций

В станкостроении точность работы станка может существенно зависеть от перепадов температуры (внутреннее трение, нагрев моторных узлов, внешние воздействия). С помощью дилатометрических данных производители могут:

- проектировать детали станков с учётом компенсации тепловых перемещений;

- разрабатывать системы охлаждения и термостабилизации для высокоточных станков;

- тестировать материалы, из которых изготовлены корпусные детали и элементы направляющих.

Оптимизация сварочных процессов

В сварочных технологиях важно понимать, как детали расширяются и усаживаются. Дилатометрический анализ сварных швов и околошовной зоны позволяет подобрать режим сварки, минимизировать деформации, спрогнозировать остаточные напряжения и т.д.

Производство прецизионных деталей

Отдельная область – производство прецизионных узлов для аэрокосмической, автомобильной и электронной промышленности (турбины, инжекторы, системы впрыска топлива и т.п.). Здесь крайне важна стабильность размеров во всём температурном диапазоне эксплуатации. Именно дилатометры помогают «снимать кривые теплового расширения», чтобы в дальнейшем компенсировать эти изменения в конструкции.

Как проводится дилатометрический анализ?

- Подготовка образца. Размер и форма образца задаются стандартами (ГОСТ, ASTM, DIN и др.). Обычно это цилиндр или призма небольшой длины и поперечного сечения. Важно, чтобы поверхность была чистой и ровной.

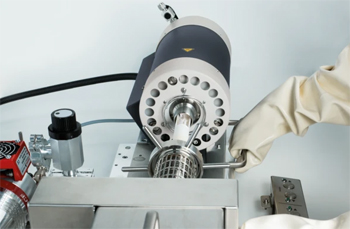

- Установка образца в дилатометр. Образец помещают в держатель внутри нагревательной камеры (печи). Устанавливают датчики перемещения (при механическом контакте) или проводят калибровку оптической системы (при бесконтактном измерении).

- Нагрев по заданной программе. Температуру повышают (например, от комнатной до 1000 °C) с определённой скоростью (2–10 °C/мин или выше – зависит от задачи). В процессе прибор фиксирует изменения длины образца.

- Выдержка и охлаждение. Часто в программе термообработки предусмотрена изотермическая выдержка при определённой температуре (для стабилизации фаз). Затем материал охлаждают (на воздухе, в печи или ещё быстрее – в воде или масле, если это позволяет конструкция дилатометра). Все изменения длины измеряются и анализируются.

- Анализ кривых дилатограмм. Результат – график «ΔL (изменение длины) / L_0 (исходная длина) в зависимости от температуры или времени». На нём чётко видны моменты фазовых превращений (резкие скачки), участки более плавного расширения и пр.

- Выводы и применение данных. На основе кривых дилатограмм рассчитывают коэффициенты теплового расширения (α), уточняют температуры начала и конца фазовых превращений, корректируют режимы термообработки, прогнозируют поведение материала в заданных условиях эксплуатации.

Преимущества и важность применения дилатометров

- Точность и надёжность. Дилатометры обеспечивают высокую точность измерений даже при экстремальных температурах. Это даёт возможность производить научно обоснованную корректировку технологических процессов.

- Универсальность. Приборы подходят для различных материалов: от конструкционных сталей и сплавов на основе алюминия, магния и титана – до керамики, стекла и композитов. В металлургии они наиболее востребованы для сталей и чугунов, а также для сплавов, работающих при высоких температурах (жаропрочные сплавы на основе никеля, кобальта).

- Сокращение затрат и брака. Грамотное применение дилатометрического анализа позволяет оптимизировать технологические процессы, сократить время подбора режимов термообработки, снизить количество брака, возникающего от неконтролируемых термических деформаций и напряжений.

- Повышение конкурентоспособности. Компании, которые используют дилатометры для контроля качества, могут предложить изделия с улучшенными характеристиками, стабильными геометрическими параметрами и меньшими допусками, что повышает их конкурентоспособность на рынке металлообработки и машиностроения.

Дилатометры - незаменимые инструменты для научных исследований, разработки новых сплавов и оптимизации технологических процессов в металлообработке и станкостроении. С их помощью можно детально изучать тепловое расширение металлов и сплавов, контролировать фазовые превращения при нагревании и охлаждении, а также оценивать влияние различных термоциклов на структуру и свойства материалов.

Грамотное применение дилатометрических данных позволяет улучшить качество готовых деталей, повысить эффективность производства и сократить риск возникновения брака. Использование дилатометров, в конечном итоге, делает производство металлоизделий более предсказуемым и даёт инженерам точные инструменты для управления свойствами металла, начиная от лабораторных исследований и заканчивая реальным производством в цехах.

| Тип дилатометра | Стоимость, тыс. руб. | |||

|---|---|---|---|---|

|

Простейший (стержневой, кварцевый) |

от 150 | |||

| С оптическим/лазерным датчиком | от 400 | |||

| Дифференциальный | от 600 | |||

| Высокотемпературный | от 800 | |||

| Изотермический | от 700 | |||

| Индивидуальная разработка | по запросу | |||

+7 (495) 789-95-19

+7 (495) 789-95-19