Измерители предела текучести

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Измерители предела текучести: назначение, принцип работы и применение в металлообработке

Измерители предела текучести - приборы и устройства, предназначенные для определения одного из ключевых показателей механических свойств металлов и сплавов: предела текучести. Под пределом текучести обычно понимают напряжение, при котором происходит пластическая деформация материала без заметного увеличения нагрузки. Другими словами, это та точка (в большинстве случаев на диаграмме растяжения), начиная с которой материал начинает необратимо деформироваться.

Ниже приведены основные аспекты, которые помогут понять, как и где применяется измерение предела текучести в металлообработке и станкостроении.

Зачем измерять предел текучести?

Проектирование и расчёт

При разработке металлических конструкций и деталей инженер должен учитывать механические свойства материала, чтобы изделие выдерживало заданные нагрузки, вибрации и другие факторы эксплуатации. Предел текучести позволяет рассчитать оптимальные размеры, форму и толщину деталей, исходя из требуемых механических характеристик.

Контроль качества

На предприятиях машиностроительного и металлообрабатывающего профиля проводится постоянный контроль качества сырья и готовых деталей. Измерение предела текучести помогает убедиться, что металл или сплав соответствуют заявленным характеристикам и стандартам (ГОСТ, DIN, ASTM и др.).

Безопасность

Использование материалов с неподходящими или нестабильными характеристиками может привести к поломке деталей, авариям и большим экономическим потерям. Знание предела текучести даёт уверенность в надёжности конструкции в условиях различных нагрузок.

Оптимизация технологических процессов

Технологи подбирают режимы сварки, ковки, термической обработки и других операций, основываясь на механических свойствах металла. Понимание предела текучести упрощает выбор температуры нагрева, скорости деформации и других технологических параметров, позволяя достичь требуемых свойств изделия.

Принцип работы измерителей предела текучести

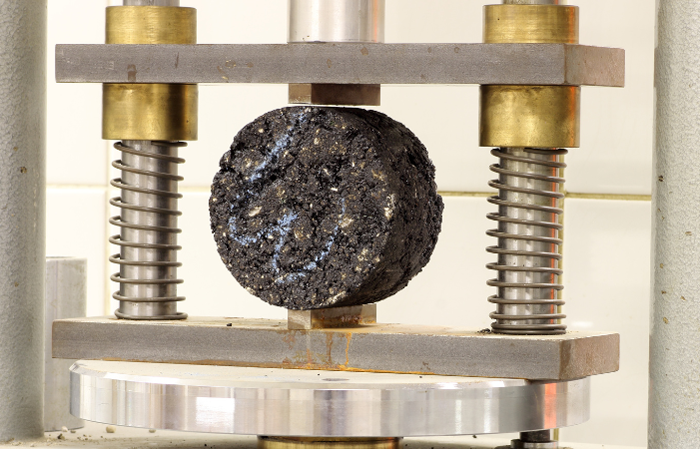

Наиболее распространённый способ определения предела текучести - испытание на растяжение (технически - «разрывное испытание»). В этом случае применяются универсальные разрывные машины (или измерители предела текучести, если мы говорим о специализированных автоматизированных системах). Принцип прост:

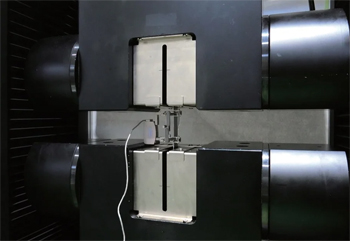

- Зажим образца. Образец металла (промышленный стандартный пруток или пластинка с определёнными размерами и формой) зажимается в специальные тиски машины;

- Нагружение. Машина начинает тянуть образец с возрастающим усилием. Фиксируется сила (или напряжение) и соответствующее удлинение (деформация) образца;

- Фиксация точки текучести. При достижении определённого напряжения в материале возникает пластическая деформация, и сила уже не растёт в той же пропорции, иногда даже стабилизируется на короткий период. Это и есть та область, где определяется предел текучести;

- Автоматическая обработка данных. Современные машины оснащены датчиками силы, удлинения (деформации) и микропроцессорами, которые строят диаграмму «напряжение – деформация» (или «сила – удлинение») и вычисляют необходимые показатели, включая предел текучести.

Кроме классического метода на растяжение есть и другие способы (например, твёрдометрические методы, ультразвуковые и др.), однако для точного определения предела текучести чаще всего используют испытание на растяжение, так как оно является наиболее стандартизованным и даёт наиболее надёжные данные о свойствах материала.

Виды измерителей предела текучести

- Универсальные испытательные машины. Классические станки, которые могут работать в режиме растяжения, сжатия, изгиба. Оснащены серводвигателями, электроникой и программным обеспечением для сбора и обработки данных. Применяются в лабораториях крупных заводов, научно-исследовательских институтах, а также при сертификации металлов.

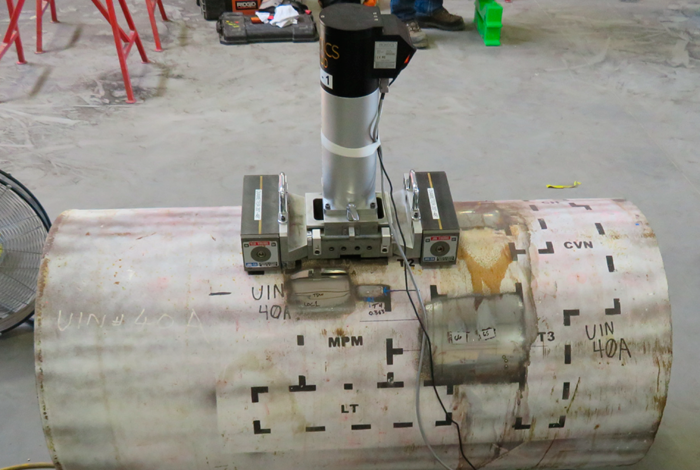

- Компактные/портативные разрывные машины. Используются когда нужно проводить испытания на месте (в цехе, на производстве, при входном контроле). Ограничены по максимальному усилию, могут работать с меньшими образцами или деталями.

- Специализированные тестеры текучести (например, для проволоки или листа). Разработаны под конкретные изделия (металлическая проволока, тонкий листовой металл и т. д.). Могут отличаться по конструкции зажимов и программному обеспечению, ориентированы на серийные быстрые проверки;

- Твёрдометрические устройства (методы Бринелля, Виккерса, Роквелла) могут приблизительно оценить предел текучести по результатам измерения твёрдости. Однако для официального подтверждения характеристики часто всё равно требуется испытание на растяжение.

Области применения в металлообработке и станкостроении

- Производство заготовок и проката. Стальные и алюминиевые прокатные станы, трубы, листовой металл и сортовой прокат контролируют на соответствие требуемому классу по пределу текучести. Производители проката регулярно проводят испытания образцов из каждой партии, чтобы гарантировать стабильность механических свойств.

- Машиностроение и автопром. Детали автомобилей (рамы, кузовные элементы, детали подвески), сельскохозяйственные машины, строительная техника — все они рассчитываются с учётом механических свойств металлов. Измерители предела текучести необходимы, чтобы подтвердить, что деталь выдержит нагрузки в реальной эксплуатации.

- Судостроение и аэрокосмическая промышленность. Здесь требования к надёжности особенно высоки, так как материалы подвержены высоким нагрузкам, вибрациям и перепадам температур. Контроль предела текучести важен на всех этапах производства узлов и агрегатов.

- Трубопроводы, резервуары, давление. Нефтегазовая промышленность и химическое производство требуют точных характеристик металлов (особенно трубных сталей), чтобы исключить возможность разгерметизации. Параметры безопасности закладываются, исходя из значения предела текучести.

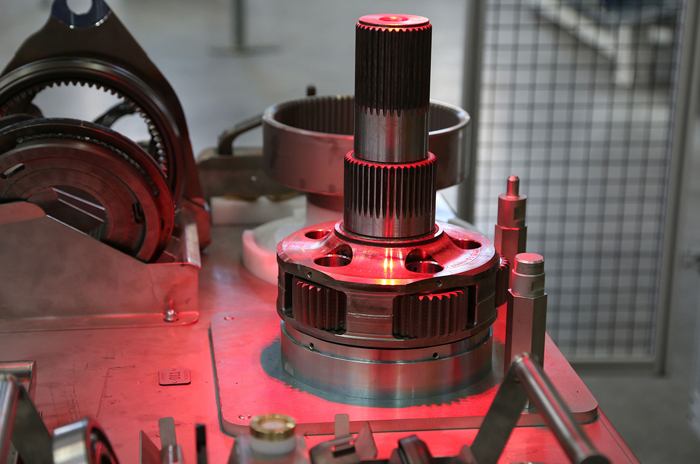

- Станкостроение. В самой конструкции станков есть много ответственных узлов: шпиндели, станины, направляющие, которые должны обладать определённой жёсткостью и износостойкостью. От правильного подбора материалов и точного знания их механических характеристик зависит качество и долговечность станка.

Как правильно использовать измерители предела текучести на практике?

При подготовке образцов важно следовать стандартам (например, ГОСТ 1497 для стали и сплавов) по их форме и размеру. Образец не должен иметь дефектов поверхности, заусенцев или надрезов, так как это влияет на точность результатов. Перед испытаниями необходимо откалибровать машину (проверка датчиков силы и деформации, настройка ПО). От корректной калибровки зависит достоверность показаний.

В стандартах оговариваются допустимые скорости растяжения. Слишком быстрая или слишком медленная скорость может исказить результаты (динамические эффекты, ползучесть). Современные электронные измерители предела текучести способны фиксировать очень малые изменения силы и удлинения, однако в любом измерении существует погрешность. Необходимо соблюдать регламент и учитывать статистику (например, проводить несколько испытаний на партии образцов).

Результаты испытаний стоит архивировать: на производстве ведётся база данных по партиям материалов, что помогает в случае спорных ситуаций (гарантия, претензии клиентов). Анализ серийных результатов даёт возможность отследить тенденции в качестве сырья или выявить проблемы с технологией.

Дополнительные рекомендации и тенденции

Все больше производителей переходит на автоматические или полуавтоматические системы, где оператор минимально вмешивается в процесс. Это уменьшает влияние человеческого фактора и повышает точность. Цифровые датчики, беспроводная передача данных, интеграция результатов испытаний с ERP/PLM-системами предприятия - всё это позволяет эффективно управлять качеством и повышать производительность.

Для более глубокого понимания поведения материала помимо предела текучести также исследуются микроструктура металла, состояние зерен, фазы и т. д. Это помогает оптимизировать технологические режимы обработки. С развитием металлургии и появлением композиционных материалов меняются и методы испытаний. Однако базовым инструментом по-прежнему остаётся испытание на растяжение и определение предела текучести.

Измерители предела текучести являются неотъемлемым элементом современных производств в сфере металлообработки и станкостроения. Они позволяют инженерам и технологам:

- точно оценивать механические свойства материала,

- гарантировать безопасность и надёжность конструкций,

- оптимизировать технологические процессы,

- обеспечивать соответствие международным стандартам качества.

При грамотном использовании подобных устройств вы получаете объективные данные о прочности, пластичности и надёжности материала, что непосредственно влияет на конкурентоспособность и долговечность конечных изделий.

| Типы устройств | Стоимость, руб. | |||

|---|---|---|---|---|

|

Ручные рычажные |

от 50 тыс. | |||

| Полуавтоматические | от 200 тыс. | |||

| Автоматические | от 800 тыс. | |||

| Специализированные | от 500 тыс. | |||

|

Комплексы для определения предела текучести с нагревом |

от 1,5 млн | |||

+7 (495) 789-95-19

+7 (495) 789-95-19