Металлографические микроскопы

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Металлографические микроскопы: принцип работы, применение и выбор

Металлографические микроскопы – оптические приборы, специально предназначенные для исследования структуры металлов и сплавов. Они позволяют рассматривать поверхность металлического образца под большим увеличением, определять особенности его кристаллической решётки, структуру зерен, наличие микротрещин и других дефектов. Подобные исследования имеют ключевое значение в металлообработке, станкостроении и других областях промышленности, где важны качество и надёжность металлических деталей.

Особенности и принцип работы металлографических микроскопов

Отражённый свет (эпиконфигурация)

В отличие от биологических микроскопов, которые чаще всего работают с проходящим светом, металлографические микроскопы используют отражённый свет. Объект освещается сверху (через объектив или специальный осветитель), и только отражённый от поверхности материал свет поступает в систему окуляров. Это важно, так как металлические образцы практически не пропускают свет, а значит, классические светопропускающие микроскопы здесь неприменимы.

Подготовка образцов

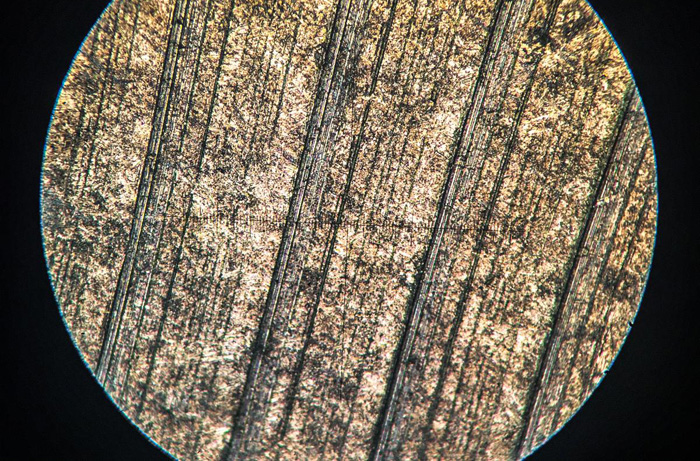

Чтобы получить качественное изображение микроструктуры металла, образцы подвергают специальной подготовке: шлифуют, полируют, иногда травят особыми химическими реагентами. Это нужно, чтобы сделать микрорельеф более контрастным, выявить границы зерен и различные фазы сплава.

Высокая точность фокусировки и равномерность освещения

Металлографические микроскопы чаще всего оборудованы механизмами для точной (микрометрической) настройки фокуса, а также специальными осветительными системами с возможностью изменять интенсивность и угол освещения.

Дополнительные опции:

- поляризационные насадки (для изучения анизотропных материалов, сплавов с различными включениями и т. д.),

- цифровые камеры (для фото- и видеозаписи микроструктуры, проведения компьютерного анализа, автоматизации процесса измерений),

- темнопольные и фазово-контрастные приставки (позволяют детальнее выявлять мелкие детали рельефа и отдельные фазы).

Где и как применяются металлографические микроскопы?

- Контроль качества и диагностика. Металлургические предприятия: контроль состава и структуры металла на разных стадиях производства (при выплавке, прокатке, термической обработке). Машиностроение и станкостроение: проверка деталей после мехобработки, термического упрочнения, сварки и т. п. для выявления микротрещин, оценки равномерности структуры, качества шва. Авиастроение и судостроение: повышение требований к надёжности и безопасности деталей делает микроскопию необходимым инструментом для контроля микроструктуры высокопрочных сплавов.

- Научно-исследовательские и лабораторные работы. Материаловедение: исследования структуры сплавов, разработка новых материалов, определение фазовых превращений при различных температурах и условиях. Вузы и научно-исследовательские институты: лабораторные работы, учебные проекты, в которых изучаются особенности металлографического анализа. Исследования коррозии: изучение характера коррозионных процессов на микроскопическом уровне, определение зон и механизмов коррозии.

- Сертификация и экспертиза. Сертификационные испытания: получение данных о качестве сплава, его соответствии стандартам (ГОСТ, ASTM и др.). Судебная экспертиза: определение причин поломок, отказов деталей, выявление подделок и некачественного сырья.

- Ремонт и обслуживание техники. При капитальном ремонте сложных узлов (двигатели, трансмиссии и т. д.) часто требуется проверка металлических поверхностей на микротрещины и дефекты. Металлографические исследования помогают установить остаточный ресурс детали или определить её непригодность.

Как проводится металлографический анализ?

Для начала с поверхности детали или заготовки вырезают небольшой кусок материала или берут шлиф (образец). Образец закрепляют в монтажной смоле (если необходимо сохранить форму и упростить обработку). Проводят последовательную шлифовку (чаще всего наждачной бумагой разной зернистости) и полировку (применяют полировальные пасты и диски). Применяют также химические растворы (реагенты) для травления, чтобы выявить границы зерен и фаз, сделать структуру более контрастной. Время и химический состав травителя подбираются в зависимости от типа металла или сплава.

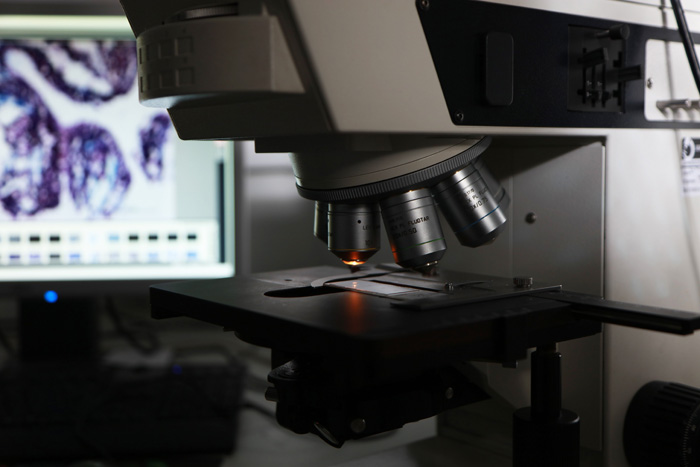

Далее образец устанавливают под объектив. Настраивают освещение, выбирают необходимое увеличение (обычно 50–1000 крат). Проводят фотографирование или видеосъёмку (при наличии цифровой камеры). При необходимости меняют метод освещения (светлое поле, тёмное поле, поляризация).

Полученные данные (фотографии микроструктуры, результаты измерений зерна и т. д.) обрабатывают и систематизируют. Делают вывод о соответствии металла нормам, о наличии дефектов, вероятности брака, дают рекомендации по корректировке технологического процесса или замене материала.

Важность применения металлографических микроскопов в промышленности

- Повышение надёжности продукции. Осмотр микроструктуры позволяет своевременно выявить критические дефекты (микротрещины, пористость, крупное зерно), которые могут стать причиной разрушения детали в процессе эксплуатации. Это особенно важно в ответственных узлах (авиация, энергетика, транспорт).

- Оптимизация технологических процессов. Анализ структуры металла до и после термической или механической обработки даёт понимание, правильно ли подобраны режимы обработки, температура закалки, длительность отпуска. Это помогает снизить производственные издержки и количество брака.

- Разработка новых сплавов. В материаловедении важна возможность контролировать переходы фаз, размер зерна, распределение легирующих элементов. Металлографическая микроскопия – неотъемлемый этап в исследованиях новых материалов с заданными свойствами (жаропрочность, коррозионная стойкость и т. д.).

- Соблюдение стандартов и сертификация. Многие отраслевые стандарты (например, ГОСТ, ISO, ASTM) требуют проведения металлографического анализа для подтверждения качества металлопроката и готовых изделий.

Разновидности металлографических микроскопов

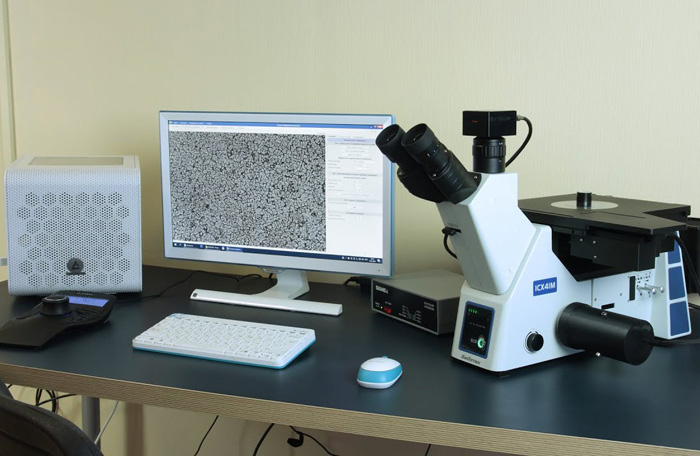

Лабораторные универсальные микроскопы имеют высокую точность фокусировки. Подходят для рутинных анализов и научных исследований. Часто оснащаются широким набором объективов и цифровой камерой. В инвертированных (обратных) оптическая система расположена снизу, объект на них смотрят «снизу вверх». Удобны для работы с крупными образцами или для быстрой проверки шлифа, закреплённого в держателе.

Портативные устройства позволяют проводить экспресс-анализ прямо на производстве или на объекте (например, на большом литом корпусе, где сложно вырезать образец). Имеют меньшую точность и набор функций, но незаменимы для быстрого контроля.

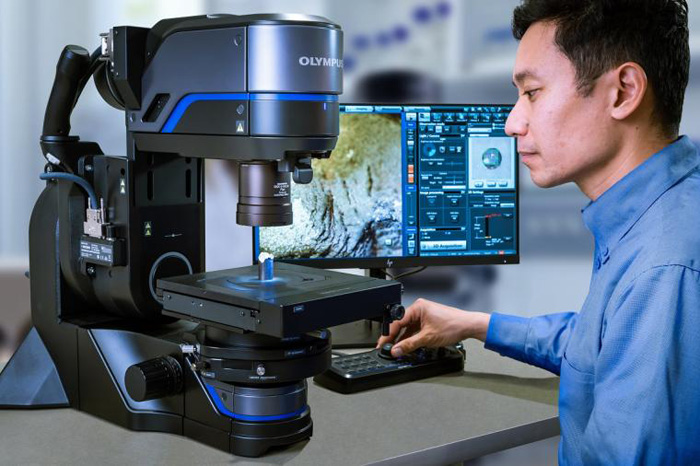

Металлографические микроскопы с цифровой обработкой (цифровые) оснащены специальными камерами высокого разрешения. Позволяют автоматически собирать данные, проводить измерения зерен, оценивать фазовый состав с помощью специализированного софта.

Практические советы по выбору и эксплуатации

Для выявления крупных дефектов достаточно небольшого увеличения (50–100 крат). Для детального изучения микроструктуры и размеров зерен нужны объективы в диапазоне 200–1000 крат. Высококлассные объективы и окуляры дают более контрастное и чёткое изображение, что особенно важно при мелких деталях структуры. Плохая полировка или некорректное травление могут исказить результаты. Правильно подготовленный шлиф – залог достоверного анализа.

Равномерное регулируемое освещение – один из ключевых факторов получения качественного изображения. Желательно иметь возможность подключить цифровую камеру и специализированное ПО для сохранения, анализа и обмена данными. Регулярная чистка оптики, проверка точности механических узлов, калибровка (особенно если применяются измерительные функции) увеличивают срок службы прибора и достоверность исследований.

Металлографические микроскопы играют важную роль в современном производстве и науке. Их применение позволяет:

- проводить тщательный контроль качества металлических изделий,

- избегать брака и снижать риск возникновения дефектов,

- оптимизировать технологические процессы,

- разрабатывать новые сплавы с заданными свойствами,

- обеспечивать соответствие высоким стандартам безопасности и надёжности.

Для предприятий металлообрабатывающей и станкостроительной отраслей металлографические микроскопы – неотъемлемый инструмент контроля и улучшения качества продукции. Грамотное использование методик металлографического анализа повышает конкурентоспособность, снижает затраты на ремонт и брак, а также способствует внедрению передовых технологий в производство.

| Тип микроскопа | Стоимость, руб. | |||

|---|---|---|---|---|

|

Базовый ручной |

от 150 тыс. | |||

| Средней комплектации | от 400 тыс. | |||

| Инвертированный | от 600 тыс. | |||

| Автоматизированный | от 1 млн | |||

| Цифровой металлографический | от 250 тыс. | |||

+7 (495) 789-95-19

+7 (495) 789-95-19