Микрометры

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Микрометры в металлообработке: виды, применение и советы по выбору

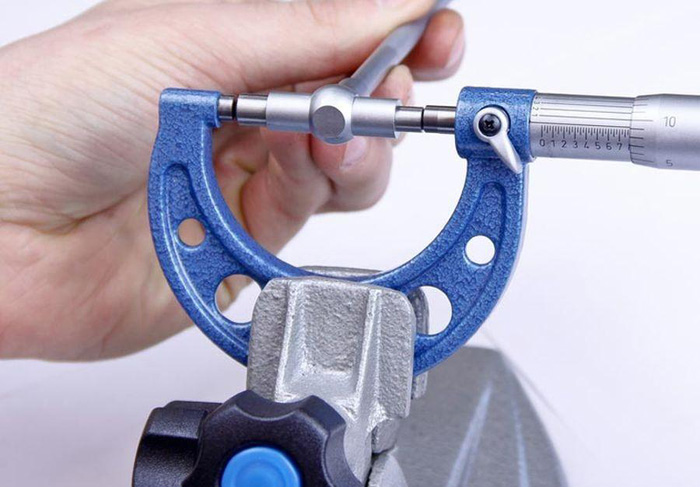

Микрометры – это точные измерительные инструменты, без которых невозможно представить современную металлообработку и станкостроение. Они позволяют определять размеры деталей с высокой точностью – вплоть до сотых и тысячных долей миллиметра. Ниже рассмотрим, что такое микрометры, где и как их используют, а также на что обратить внимание при их выборе и обслуживании.

Микрометр – механический (или электронный) прибор, предназначенный для измерения линейных размеров деталей и заготовок (толщины, диаметра, глубины и т. д.) с очень высокой точностью. Благодаря специальному винтовому механизму микрометры способны «считывать» небольшие изменения длины, которые отображаются на шкале (либо выводятся на электронный дисплей).

Принцип действия микрометра основан на точной подаче винта с очень мелким шагом резьбы. При повороте микрометра измерительные поверхности (наконечник и пятка) сближаются или удаляются на доли миллиметра. Поворот винта преобразуется в линейное перемещение, которое можно считать по градуированной шкале либо считывать с цифрового экрана (если микрометр электронный).

Основные виды микрометров

Существуют разные типы микрометров, каждый из которых предназначен для решения определённых задач в металлообработке:

- наружные (наружные). Классический вид микрометра, используемый для измерения наружных размеров деталей: диаметров валов, толщины пластин, листов и т. д.;

- внутренние (внутренние). Применяются, когда нужно измерить внутренний диаметр отверстия, например, цилиндрической полости. У них особая конструкция: набор удлинителей и измерительных наконечников, позволяющих достать до внутренних поверхностей;

- глубинные. Приборы с удлинённым измерительным стержнем и особой пяткой, которые дают возможность проводить измерения в труднодоступных местах по глубине, например, глубину канавок, пазов или отверстий с узкой горловиной.

- универсальные. Такие микрометры идут в комплекте с разными сменными насадками и удлинителями, что делает их максимально гибкими: один инструмент может работать и как наружный, и как внутренный, и даже как глубинный;

- листовые (тонколистовые). Используются для измерения тонких листов, фольги, проволоки. Отличаются специальным строением губок, чтобы обеспечить точный контакт и исключить деформацию;

- цифровые (электронные). Могут быть любого из вышеперечисленных типов, но со встроенным электронным блоком, который отображает результат в цифровом формате. Зачастую имеют дополнительные функции: сохранение данных, переключение между метрической и дюймовой системами, подключение к компьютеру.

Конструкция и особенности устройства

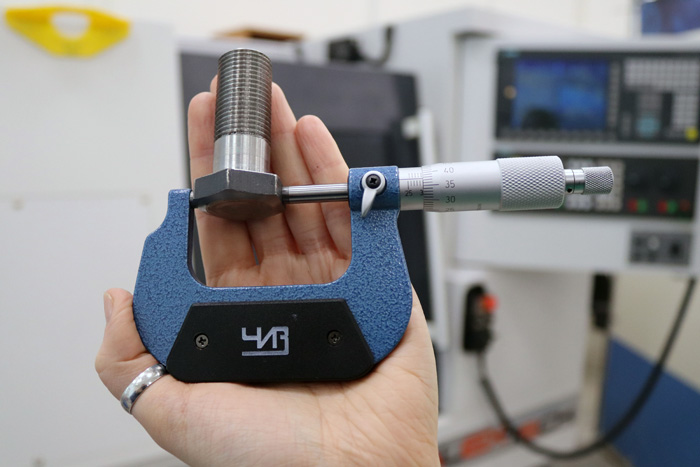

Несмотря на то, что существует множество разновидностей, классический микрометр (особенно наружный) имеет схожую конструкцию. В нее входят:

- скоба (корпус). Прочная часть, выполненная, как правило, из стали или специальных сплавов. Обеспечивает жёсткую основу и поддерживает геометрию инструмента;

- наконечник (пятка) – неподвижная измерительная поверхность, на которую опирается деталь;

- измерительный винт – главная часть, отвечающая за точность. Обладает прецизионной резьбой с шагом обычно 0,5 мм или меньше (в зависимости от модели);

- барабан со шкалой – цилиндр, вращающийся вместе с винтом, на нём наносится круговая шкала для точного отсчёта;

- стебель (шкала стебля) – линейная шкала на корпусе микрометра, показывает сколько миллиметров «пройдено» при перемещении винта;

- трещотка – специальный механизм (обычно вращающаяся головка с щелчками), который позволяет дозировать усилие при сжатии деталей между поверхностями. Трещотка обеспечивает постоянное и контролируемое давление измерения;

- стопор (фиксатор) – позволяет зафиксировать измерительный винт в выбранном положении, чтобы результат не «сбился» во время считывания;

- цифровой дисплей (в случае электронных микрометров) – отображает показания с учётом всех десятичных знаков.

Применение в металлообработке и станкостроении

Микрометры – один из ключевых измерительных инструментов, которые применяются практически на всех этапах изготовления и проверки деталей. При финишной обработке (точение, шлифование, фрезерование) важно строго выдерживать заданные допуски. Микрометры незаменимы для проверки, поскольку позволяют измерить диаметр или толщину с точностью до 0,001 мм.

Для производства и ремонта подшипников, валов, втулок существуют высокие требования к точности посадки. Использование наружных и внутренних микрометров даёт возможность проверить соответствие деталей номинальным размерам.

В изготовлении пресс-форм и штампов часто необходимы точные размеры пазов, глубин, выемок, что достигается измерением глубинными или внутренними микрометрами. При контроле в ходе слесарной подгонки микрометры помогают быстро понять, насколько именно нужно снять металла (например, при доводке напильником или притирке), чтобы достичь требуемых параметров.

Для проверки толщины листов, пластин, металлофольги применяются тонколистовые микрометры, позволяющие измерять толщину в самых тонких диапазонах без погрешности из-за деформации листа.

На крупных металлообрабатывающих предприятиях и в цехах для контроля качества используется множество микрометров разного типа. При проведении аудита и аттестации производства одной из обязательных процедур является проверка рабочих средств измерений, включая микрометры.

Как правильно пользоваться микрометром?

Хотя на первый взгляд работа с микрометром проста, при неверном использовании можно получить искажённые результаты. Следуйте основным рекомендациям. Убедитесь, что измерительные поверхности чисты и не имеют заусенцев. Протрите поверхности мягкой тканью или специальной безворсовой салфеткой. Проверьте, не есть ли смазка или стружка на деталях, которые могут повлиять на точность.

Далее сведите измерительный винт и пятку в положение «0», проверьте, чтобы шкала совмещалась с нулевой отметкой. При необходимости отюстируйте ноль с помощью специального ключа (такой ключ обычно идёт в комплекте). Поместите деталь между измерительными поверхностями. Осторожно вращайте барабан до момента, пока не сработает трещотка. Обычно рекомендуются 2–3 щелчка.Избегайте чрезмерного давления: именно трещотка обеспечивает одинаковое усилие и предохраняет инструмент от перегрузок.

При считывании показаний начала смотрят на линейную шкалу на стебле и отмечают количество целых миллиметров. Затем считывают доли миллиметра на круговой шкале барабана. В случае электронного микрометра просто фиксируют число на дисплее. При необходимости зафиксируйте винт стопором.

Чтобы убедиться в правильности результата, повторите процедуру несколько раз, слегка меняя положение детали (при условии, что это не приведёт к ошибке вследствие наклона).

Уход, калибровка и хранение

Точность микрометра напрямую зависит от правильного обращения и регулярной калибровки. После каждого использования протирайте прибор и наносите тонкий слой антикоррозионной смазки на металлические поверхности (особенно на винт). Не допускайте падения или сильных ударов. Храните микрометр в специальном чехле или футляре.

Проводите регулярную проверку «0»-положения и сравнивайте показания с эталонными калибрами или сертифицированными мерительными блоками (наборы Johansson и т. п.). При необходимости используйте прилагаемый к инструменту ключ для коррекции шкалы.

На предприятиях калибровка микрометров входит в плановую поверку средств измерений (обычно раз в 6–12 месяцев, в зависимости от условий эксплуатации).

Хранить микрометр нужно вдали от влажности, агрессивных жидкостей и резких перепадов температуры. Следите, чтобы инструмент не был постоянно зажат в максимальном или минимальном положении – его лучше держать в слегка «приоткрытом» состоянии, чтобы уменьшить нагрузку на винтовую пару.

На что обратить внимание при выборе микрометра?

- Диапазон измерений. Для большинства классических задач в металлообработке достаточно диапазона 0–25 мм для наружных микрометров. Но если нужно измерять более габаритные детали – обратите внимание на модели 25–50 мм, 50–75 мм и т. д.

- Точность и цена деления. Стандартная точность большинства микрометров – около ±0,01 мм. Для высокоточных работ существуют приборы с погрешностью 0,001 мм. Цифровые (электронные) микрометры также могут иметь разрешение до 0,001 мм с удобным считыванием.

- Тип (аналоговый или цифровой). Цифровые модели удобнее для серийных измерений и позволяют исключить субъективную ошибку считывания. Аналоговые более надёжны и не зависят от батареи, но требуют большего внимания при чтении шкалы.

- Материалы и покрытие. Хорошие микрометры делают из износостойких сплавов, часто применяют защитные покрытия от коррозии (например, хромирование). Ручка и барабан могут иметь теплоизоляционные накладки, чтобы тепло рук не влияло на показания.

- Наличие трещотки и стопора. Трещотка почти всегда является необходимым элементом: без неё сложно обеспечить одинаковое усилие. Стопор облегчает работу, когда нужно снять или передать результат другому человеку.

Микрометры – незаменимый инструмент в металлообработке и станкостроении. Они позволяют с высочайшей точностью измерять линейные размеры, что особенно важно в условиях жёстких допусков и требования к качеству. При грамотном выборе типа микрометра (наружного, внутреннего, глубинного или универсального) и при правильном обращении можно значительно повысить контроль качества в производстве и сократить количество брака.

Чтобы микрометры служили долго и сохраняли свою точность, необходимо регулярно проверять ноль, калибровать инструмент и бережно с ним обращаться. Правильно подобранный и обслуживаемый микрометр поможет обеспечить стабильное качество продукции, сократит издержки и упростит контроль на всех стадиях технологического процесса – от заготовки до финальной подгонки деталей.

Надеемся, этот обзор поможет вам ориентироваться в мире микрометров и с легкостью применять их в сфере металлообработки и станкостроения. Главное – помнить о регулярной калибровке, аккуратном использовании и хранении, и тогда микрометр станет вашим надёжным помощником в достижении высочайшей точности.

| Тип микрометра | Стоимость, руб. | |||

|---|---|---|---|---|

|

Гладкий

|

от 2500 | |||

| Гладкий цифровой | от 8000 | |||

| Рычажный | от 10 000 | |||

| Зубомерный | от 12000 | |||

| Трубный | от 7000 | |||

| Листовой | от 6000 | |||

| Со вставками | от 15000 | |||

| Проволочный | от 8000 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19