Портальные плазменные станки

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

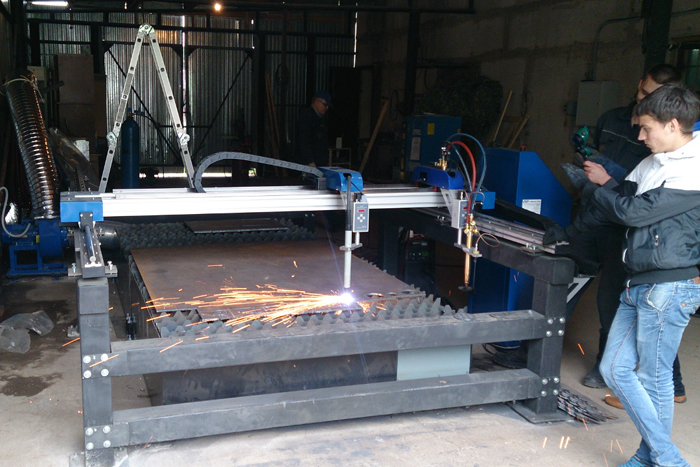

Портальные плазменные станки:

оборудование нового поколения

Резка металла - процесс непростой. Особенно если речь идет о высокоточной обработке листовых заготовок больших размеров в условиях современного мелкосерийного или единичного производства. Для таких задач идеально подходит портальный плазменный станок. Его конструкция с прецизионными приводами обеспечивает высочайшую точность позиционирования режущей головки.

Особенности портальных плазменных станков

Структура этих машин позволяет достигать отличных показателей при размещении инструмента. В отличие от станков, где режущий элемент неподвижен, а заготовка перемещается относительно него, в них реализован принцип обратного движения.

Режущая плазменная горелка станка портальной плазменной резки закреплена на подвижном портале, который перемещается по направляющим вдоль осей X и Y. Это позволяет осуществлять очень качественную резку заготовок. Для подъема и опускания портала в вертикальной плоскости используется прецизионный привод по оси Z.

Конструкция портала обеспечивает жесткость и отсутствие люфтов, а использование сервоприводов с высоким разрешением позволяет управлять положением режущей головки с точностью до десятых долей миллиметра. Это важнейшее преимущество портальных плазменных станков, открывающее новые возможности в обработке листового металла.

Плюсы портальных плазморезов

Исходя из конструктивных особенностей портального плазмореза можно выделить и другие преимущества работы с ним:

- возможность обработки листов большого размера. Портальная система гарантирует резку заготовок размером до нескольких метров;

- высокая скорость резки, доходящая до 25 м/мин, позволяет увеличить производительность в два-три раза;

- чистота кромок, минимальная зона термического воздействия;

- широкий выбор толщин обрабатываемого металла, возможность резки и тонких листов, и плит до 100 мм и более.

Кроме того, оборудование отличается простотой и удобством работы с ним: управляется от ЧПУ, а загрузка программ происходит через порт USB. Процесс отличается высокой степенью автоматизации и возможностью интеграции в автоматизированные комплексы. Наши заказчики оценили и универсальность портального станка плазменной резки с ЧПУ: одно и то же устройство может не только резать металл, но и сверлить, и наносить на него гравировку (маркировку).

Востребованность портальной плазменной резки

Чем универсальнее оборудование, тем шире и области его применения. Достаточно заказать портальный плазменный станок, чтобы убедиться в этом лично. В машиностроении это устройство используется для раскроя автолиста и резки комплектующих. В судостроении оборудование намного ускоряет изготовление корпусов. В сборке металлоконструкций обеспечивает точную резку заготовок любой сложности для строительства промышленных и гражданских объектов.

Кроме того, станок помогает изготовить любые металлоизделия: от элементов лестниц и ограждений до мебели и предметов интерьерного дизайна. Ему по плечу создание изделий с геометрией любой сложности. Это особенно оценила рекламная индустрия, заказывающая резку на портальном плазменном станке для разных целей: от создания визиток и табличек до разработки световых коробов с металлическими корпусами.

Как выпускают портальные плазменные станки?

Процесс изготовления портальных плазменных станков включает следующие этапы:

- проектирование и расчет конструкции станка. Специалисты прорабатывают кинематическую схему, подбирают комплектующие, выполняют инженерные расчеты для обеспечения жесткости и точности будущего оборудования;

- изготовление металлоконструкций портала и каркаса. Металлоконструкции станка портальной плазменной резки изготавливают из стального проката на станках с ЧПУ;

- монтаж линейных направляющих и подшипников качения. Для плавного и точного перемещения портала используют высокоточные элементы;

- установка приводов и двигателей. В качестве приводов в этих машинах устанавливают высокомоментные сервомоторы с высоким разрешением;

- монтаж системы ЧПУ. Управляющий контроллер обеспечивает точное позиционирование и координацию приводов;

- установка плазменной режущей головки и подключение систем плазменной резки;

- наладка и испытания. Проверка точности хода, отладка программного обеспечения, работа портального плазмореза в тестовом режиме;

- комплексная проверка и сдача станка в эксплуатацию.

Требования к установке оборудования

Изготовление плазморезов - высокотехнологичный процесс, требующий высокой квалификации инженеров и наладчиков. Однако качество работы устройства будет зависеть от множества нюансов, в том числе от того, насколько оборудованию будет “уютно” на вашем производстве.

Для машины необходимо выделить отдельное пространство с учетом ее габаритов и необходимости предусмотреть зону обслуживания. Фундамент под станок должен быть монолитным, высокой прочности, чтобы минимизировать вибрации при резке. Пол должен выдерживать вес оборудования: от 5 до 10 тонн.

В помещении необходимо обеспечить подвод трехфазного питания требуемой мощности с установкой шкафа управления станком. Для отвода брызг металла и дыма при процессе следует предусмотреть вытяжную вентиляцию над зоной резки. Желательно минимизировать сквозняки в помещении, чтобы исключить сдувание плазменной дуги. Интенсивного движения воздуха не любит даже суперсовременный портальный станок плазменной резки с ЧПУ.

Освещение зоны резки должно быть достаточным, но таким, чтобы исключить засветку при наблюдении за процессом. Необходимо также предусмотреть установку систем пожаротушения и пылеудаления по периметру зоны резки.

Портальный плазменный станок: от установки до обслуживания

Заказать портальный плазменный станок нашим предприятиям - значит не сомневаться, что все эти требования будут соблюдены. При сборке и установке оборудования специалисты учтут любую мелочь. А кроме того, возьмут на себя обслуживание машины даже по истечении срока гарантии: достаточно будет заключить с производителем договор. Участники проекта гарантируют:

- поддержание станка в рабочем состоянии, проведение регулярных техосмотров - каждые полгода или после определенного количества часов выработки;

- своевременную замену износившихся узлов;

- оперативный выезд на ваше производство для решения вопросов, возникших в ходе эксплуатации. Обращайтесь!

| Длина рабочей зоны и скорость резки | Стоимость, млн руб. | |||

|---|---|---|---|---|

| До 2500 мм, до 6 м/мин | от 1 | |||

| До 3000 мм, до 12 м/с | от 1,5 | |||

| До 4000 мм, до 20 м/с | от 2,5 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19