Рентгеновские аппараты

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Рентгеновские аппараты: принципы работы, применение и выбор в металлообработке и станкостроении

Рентгеновские аппараты - специальные устройства, работающие на принципе прохождения рентгеновского излучения через объекты разной плотности. Их основная задача - выявлять внутренние дефекты и неоднородности (трещины, поры, включения, непровары, пустоты) без разрушения контролируемого изделия.

Рентгеновские аппараты нашли широкое применение в промышленности: в частности, в сварочных цехах, при производстве труб, авиационно-космической технике, атомной энергетике, а также в станкостроении и машиностроении. Благодаря высокой проникающей способности рентгеновские лучи позволяют «заглядывать» внутрь материала, не нарушая его целостности.

Основные компоненты и принцип действия

- Рентгеновская трубка. Является ключевым элементом любого рентгеновского аппарата. Внутри трубки при подаче высокого напряжения электроны, ускоряясь, ударяются о мишень (обычно из вольфрама), в результате чего генерируется рентгеновское излучение.

- Источник высокого напряжения. Обеспечивает подачу электрической мощности, необходимой для формирования рентгеновских лучей требуемой интенсивности и энергии.

- Система охлаждения. Так как в процессе работы трубка сильно нагревается, необходима эффективная система охлаждения (воздушная, масляная или водяная), чтобы избежать перегрева и продлить срок службы оборудования.

- Средства защиты. Рентгеновское излучение опасно для человека, поэтому рентгеновские аппараты снабжают защитными экранами или помещают в специальные кабины (свинцовые или с эквивалентной защитой). Кроме того, оператор использует индивидуальные средства защиты (свинцовый фартук, перчатки, экраны и т. д.).

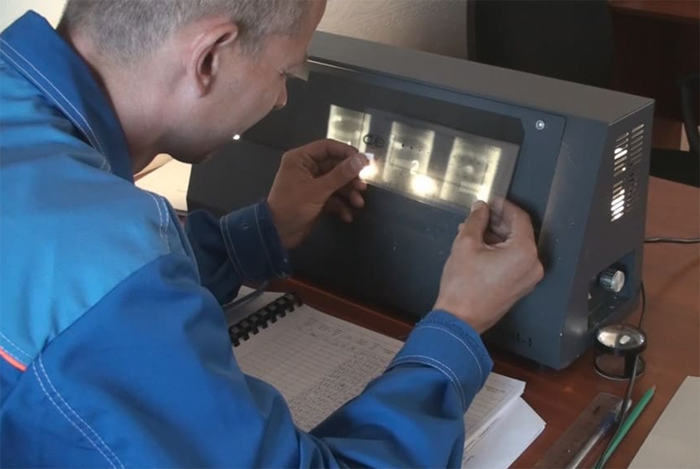

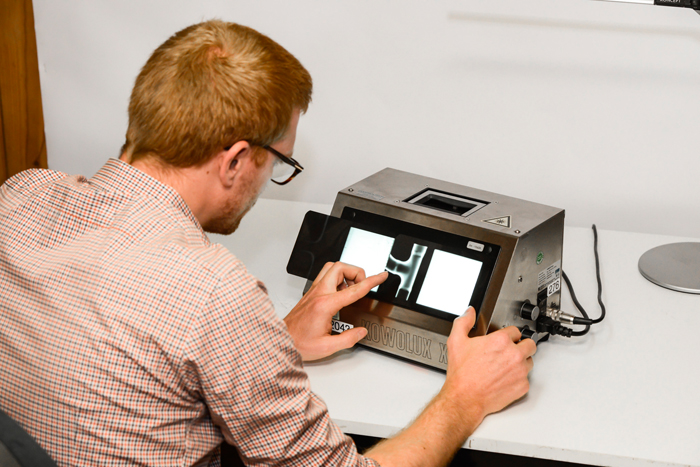

- Детектор. Для регистрации рентгеновского излучения и получения изображения применяют разные типы детекторов: плёночные (традиционная рентгеновская плёнка), цифровые (матричные сенсоры, пластины, сцинтилляторы и др.).

- Программное обеспечение. Современные рентгеновские аппараты часто управляются компьютерами. Специализированные программы не только обеспечивают параметры съёмки (регулировка мощности, времени экспозиции и т. д.), но и проводят автоматический анализ получаемых изображений (распознавание дефектов).

Типы рентгеновских аппаратов

- Портативные. Преимущества: компактность, простота перемещения, возможность использовать в полевых условиях, на крупных конструкциях или при выездных проверках. Недостатки: обычно имеют меньшую мощность излучения, ограниченную толщину проникаемого материала и меньший рабочий ресурс.

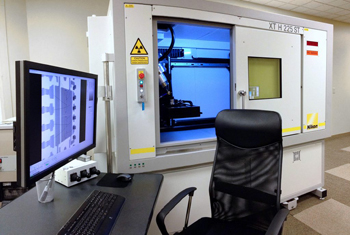

- Стационарные. Преимущества: высокая мощность, возможность продолжительной непрерывной работы, расширенный функционал. Недостатки: требуют отдельного помещения (радиационной защищённой камеры), более крупные габариты, сложность монтажа.

- Промышленные томографы. Это оборудование повышенного класса, позволяющее получать трёхмерное изображение внутренней структуры объекта. Используются в тех случаях, когда необходимо детально проанализировать геометрию внутренних полостей и определить их точные размеры, форму или положение.

Область применения в металлообработке и станкостроении

В металлообработке и при сборке станков используются сварочные соединения. Рентгеновский метод позволяет выявлять непровары, трещины и поры внутри шва, что критически важно для надёжности и долговечности конструкции. Литьё металлов нередко сопровождается образованием раковин и трещин. Рентген-аппараты помогают определить наличие скрытых дефектов на самых ранних этапах производства, что снижает риск дорогостоящего брака.

При машиностроении и станкостроении иногда требуется проверять сложные детали: корпусные части, шестерни, валы. Рентгенография позволяет вовремя обнаружить внутренние повреждения, возникшие при механической обработке или термическом воздействии. С помощью промышленных компьютерных томографов можно не только находить дефекты, но и измерять толщины стенок, контролировать равномерность распределения материала и оценивать степень износа деталей.

В условиях лабораторий и опытно-экспериментальных производств рентгеновские аппараты позволяют проверять образцы металлов на предмет микротрещин, пористости, фазового состава, определять качество термообработки.

Преимущества и ограничения метода рентгеновского контроля

Преимущества:

- неразрушающий метод. Объект тестируется без потери его функциональности, что важно при оценке дорогостоящих узлов и деталей;

- высокая точность и надёжность. Позволяет выявлять самые мелкие дефекты (микротрещины, поры размером до долей миллиметра);

- универсальность. Методы рентгеновского контроля подходят для многих типов металлов и сплавов;

- оперативность. При наличии цифровых детекторов результат проверяется сразу же после экспозиции, что сокращает время простоя производства.

Ограничения:

- требования по безопасности. Работа с рентгеновскими аппаратами требует строгого соблюдения норм радиационной защиты;

- толщина объекта. При слишком большой толщине материал может не пропускать достаточное количество рентгеновских лучей, что затрудняет диагностику;

- высокая стоимость оборудования. Современные системы (особенно томографическое оборудование) обладают высокой ценой и требуют квалифицированного персонала;

- сложность интерпретации результатов. Необходим опыт и специальные знания для правильной оценки полученных изображений и выявления истинной природы дефектов.

Выбор подходящего рентгеновского аппарата

При выборе рентгеновского оборудования для предприятия металлообработки и станкостроения нужно учитывать следующие нюансы:

- максимальную толщину материала. В зависимости от того, с какими деталями будет работать аппарат (листовой металл, трубы, массивные отливки), подбирают соответствующую мощность рентгеновской трубки;

- уровень требуемой детализации. Для обнаружения микротрещин и мелких дефектов может понадобиться аппарат с высоким разрешением и надёжными детекторами;

- производительность. Если требуется массовая проверка деталей, лучше рассматривать модели с высокой скоростью съёмки и автоматическим конвейерным контролем;

- условия эксплуатации. Портативные модели актуальны для выездных работ и крупных объектов, где невозможна стационарная установка. Стационарные системы подходят для постоянных производственных линий, где нужен стабильный контроль большого потока деталей;

- бюджет и сервис. Помимо стоимости самого аппарата, необходимо учитывать расходы на техническое обслуживание, калибровку и обучение персонала.

Тренды и перспективы развития

Цифровые рентген-детекторы набирают популярность из-за простоты получения и обработки изображений, а также высокой точности и минимизации негативного воздействия на плёнку и химию. Многие производители интегрируют рентгеновские аппараты в роботизированные комплексы, что повышает скорость и точность контроля. Всё больше предприятий внедряют трёхмерные томографы, позволяющие создавать точные 3D-модели деталей для анализа и измерений.

В перспективе ожидается появление компактных аппаратов с ещё большей мощностью излучения, что расширит сферы применения и упростит диагностику сложных конструкций. Новейшие системы рентген-контроля оснащаются ПО на базе нейронных сетей, которое способно автоматически выявлять дефекты, классифицировать их и формировать рекомендации по исправлению.

Рентгеновские аппараты являются одним из важнейших инструментов неразрушающего контроля в современном производстве, в том числе в металлообработке и станкостроении. Они позволяют своевременно обнаруживать скрытые дефекты, обеспечивая высокую надёжность и безопасность деталей и узлов.

При выборе рентгеновского оборудования важно учитывать множество факторов: толщину и тип материалов, необходимую точность, объём производства, требования к автоматизации и бюджету. Несмотря на высокую стоимость и повышенные требования к безопасности, рентгеновский контроль является незаменимым решением для предприятий, стремящихся к безупречному качеству своей продукции и конкурентоспособности на рынке.

| Тип аппарата | Стоимость, руб. | |||

|---|---|---|---|---|

|

Переносной (импульсный)

|

от 800 тыс. | |||

| Переносной с постоянным потенциалом | от 1,5 млн | |||

| Стационарный общего назначения | от 3 млн | |||

| Для контроля сварных швов | от 5 млн | |||

| Автоматизированная рентгеновская система | от 10 млн | |||

| Цифровые детекторы | от 1,5 млн | |||

| Системы обработки и анализа изображений | от 500 тыс. | |||

+7 (495) 789-95-19

+7 (495) 789-95-19